Чтобы гарантировать качество и надежность своей продукции, производители испытывают ее на устойчивость к вибрации. В этом материале мы расскажем, что нужно учитывать при выборе оборудования для проведения вибрационных испытаний.

Область виброиспытаний — обширная инженерная дисциплина, в которой трудятся конструкторы, специалисты по контролю качества, ученые, работники институтов и технических лабораторий, инженеры и метрологи. В их арсенале есть три ключевые составляющие:

Разберемся с каждым пунктом в отдельности.

Выбор оборудования начинается с четкой постановки задач — они перечисляются в спецификации, нормативной документации или в стандартах, которые помогают выбрать нужные типы испытаний из множества.

Например:

Вибрационная испытательная система — необходимая часть для создания и воспроизведения заданных механических колебаний. Они подаются на объект испытаний и позволяют имитировать стандартные условия вибрации или воспроизводить ранее записанные. В основном это необходимо для изучения свойств испытываемой конструкции и выявления скрытых дефектов.

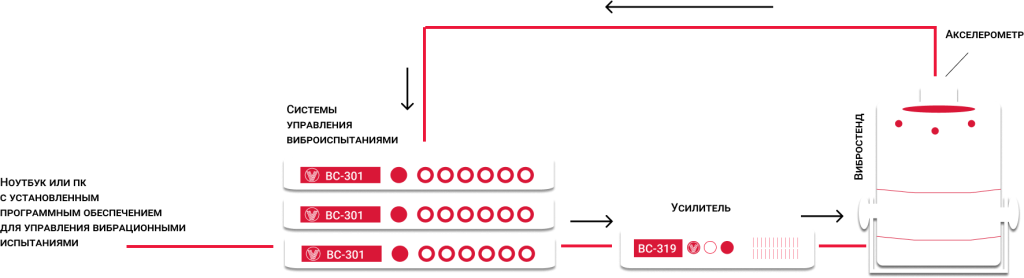

Состав вибрационной испытательной системы:

В зависимости от параметров объекта испытания и спецификации у вас может быть один или несколько вибростендов, усилителей, систем, датчиков, объединенных в одну установку.

Упрощенная схема вибрационной испытательной системы

Возьмите спецификацию, согласно которой планируется проведение испытания, и отметьте для себя следующие характеристики:

Иногда может потребоваться дополнительная оснастка, ее размер и вес тоже необходимо учитывать заранее. Кроме того, общая движущаяся масса на вибростенде должна учитываться при расчете режима.

На вибростенде установлена модель вертолета (объект испытаний), на которой закреплено 8 датчиков. Один датчик — один входной канал системы. Для испытания этого объекта использованы две четырехканальные системы, один усилитель мощности для стенда (рисунок ниже).

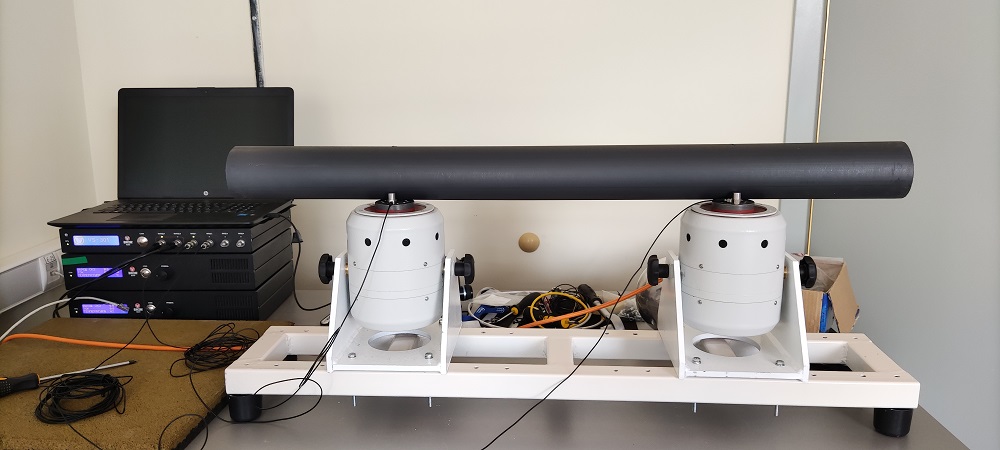

Если мы используем два вибростенда (ниже) и более, то говорим о проведении многостендовых вибрационных испытаний. В составе установки на фото один контроллер, ноутбук с ПО, два усилителя (по одному на каждый вибростенд), два датчика (на одному на вибростенде) и сам объект испытаний (труба).

Многостендовые испытания в другом масштабе показаны на рисунке ниже: два вибростенда и усилителя, две многоканальные системы для сбора данных по большому числу точек, ноутбук с ПО.

Также мы имеем в виду многостендовые испытания, когда нужно проверить объект в нескольких осях (рисунок ниже).

Контроллер — основная часть установки, от того, насколько он будет функционален, зависит качество проведения испытаний.

Перед выбором конкретной модели изучаем спецификацию и ГОСТЫ, по которым проводятся испытания.

Обращаем внимание на следующие параметры системы:

Исходя из опыта, рекомендуем взять систему, возможности которой на 20–30% больше необходимых.

Чтобы убедиться в правильности выбора, вы можете запросить демоверсию программного обеспечения, ролики с примерами эксплуатации оборудования, а также проведение удаленных испытаний — в этом случае параметры испытаний вы можете задать онлайн и посмотреть на работу установки в демонстрационной зоне производителя.

Вибростенд — исполнительный орган, его свойствами также определяются характеристики вибрационной установки. Существуют пьезоэлектрические, гидравлические, резонансные, механические, электромагнитные, электродинамические, магнитострикционные и другие виды. Чаще всего для вибрационных испытаний применяют электродинамические вибростенды, хотя ГОСТ Р ИСО 10813‑1‑2011 рекомендует в том числе гидравлические и механические вибростенды.

Для выбора этой части установки используют:

К типовым характеристикам вибростенда относятся:

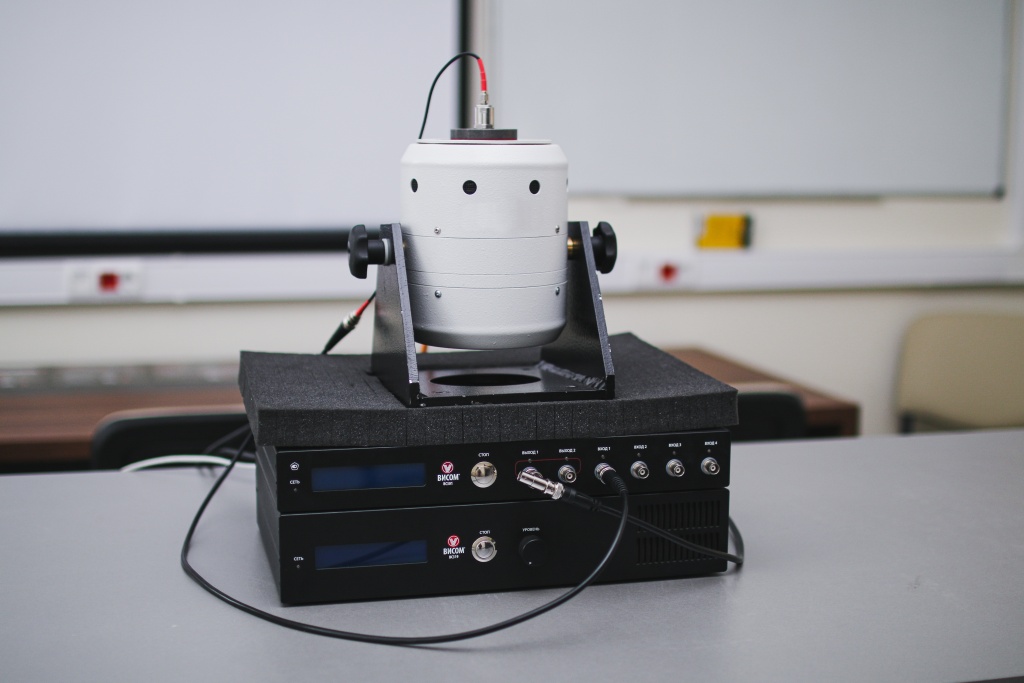

Небольшой электродинамический вибростенд с подключенным датчиком, контроллер и усилитель

При поиске такого рода продукции рекомендуем рассмотреть вибростенды отечественных компаний «Ростех», «Точрадиомаш» и «Вибротрон», которые входят в Госреестр средств измерений РФ и обеспечивают точное проведение испытаний с учетом заданных параметров.

Главная задача оснастки — передавать вибрацию к объекту испытаний без искажений, которые могут негативно повлиять на результаты испытаний. Для этого испытываемый объект крепится к столу вибростенда с помощью специальных приспособлений: переходных пластин, встроенных креплений на расширительном столе, а также уголковых, Т-образных и П-образных деталей. В отдельных случаях для объекта создаются

индивидуальные оснастки.

При многостендовых одноосевых испытаниях применяют вывешивание, пружины, муфты, гидростатические подшипники. В случае с трехосевыми стендами оснастка может быть встроена внутрь расширительного стола.

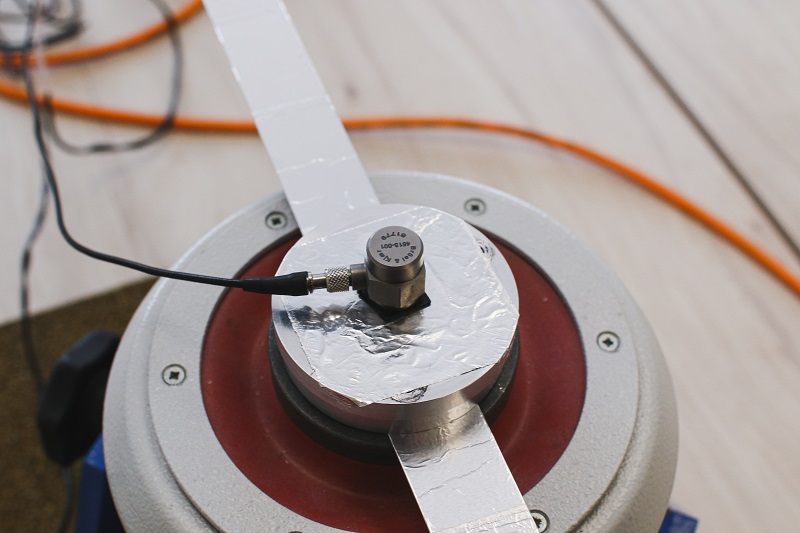

Вибрацию, передаваемую испытываемому образцу, нужно задавать и измерять. Измерения проводятся обычно с помощью одного или более акселерометров, но где и как должны быть установлены датчики, является важным моментом, и его нужно учитывать при разработке стратегии испытаний.

Датчики вибрации могут выполнять разные роли:

Основные типы:

Чаще всего для испытаний применяют пьезоэлектрические акселерометры со встроенными усилителями, в которых выходной сигнал пропорционален ускорению. Например, ДВ‑351 от предприятия «Висом», AP2037‑100 от Globaltest, 1V151HC‑00 от GTLab.

В случае если нужно, чтобы датчик минимально влиял на массу объекта испытания, используются бескорпусные модели.

Надеюсь, что этот материал помог разобраться в базовых частях вибрационной установки, дал опору на нормативную базу при проведении испытаний и будет полезен при выборе оборудования на практике.

Для экспертов в области виброиспытаний отмечу, что сознательно уходил от формул, изощренных схем и сложных терминов — всего, что усложнит понимание ответа на вопрос в статье для тех, кто впервые столкнулся с задачей подбора оборудования и виброиспытаний. Если у вас появились вопросы, вы можете задать их мне и техническим специалистам предприятия «Висом» напрямую.

Познакомьтесь с линейкой продукции на нашем сайте и узнайте больше у специалистов: