Применение методов и приемов диагностики по данным вибрационного анализа на атомных электростанциях

Методы вибрационного анализа и вибрационной диагностики в течение долгого времени являются одним из наиболее широко используемых и хорошо себя зарекомендовавших инструментов, используемых для обеспечения безопасности и эффективности электростанций различного рода.

Данная статья — перевод работы «Применение методов и приемов диагностики по данным вибрационного анализа на атомных электростанциях: практический обзор» (Vibration-based diagnosis techniques used in nuclear power plants: An overview of experiences) профессора, инженера и руководителя лаборатории динамики Джоти К. Синха (Jyoti K. Sinha), Факультет машиностроения, аэрокосмической и гражданской инженерии (MACE). В ней приводится обзор практического применения методов вибродиагностики и мониторинга на атомных электростанциях (АЭС).

1. Вибромониторинг для безопасности электростанций

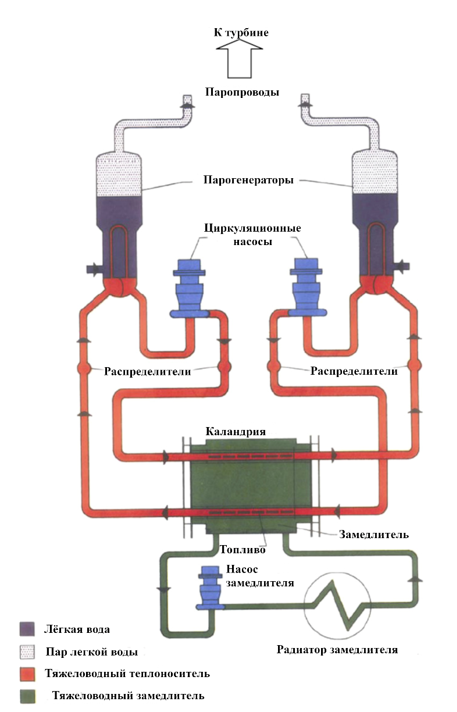

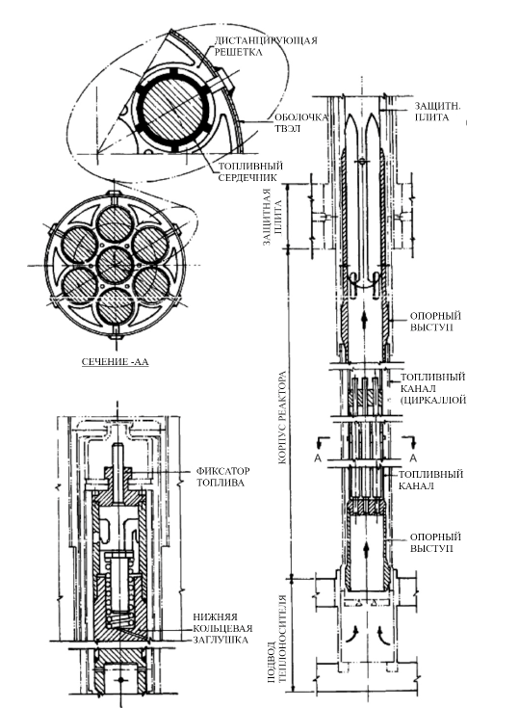

Рисунок 1. Схема типового тяжеловодного ядерного реактора

На рисунке приведена упрощенная схема типовой атомной электростанции (АЭС) [1], а именно тяжеловодного ядерного реактора (ТВЯР), компоненты которого мы рассмотрим в этой статье.

- Корпус реактора содержит замедлитель нейтронов, имеющий низкие давление и температуру, циркулирующий в корпусе с помощью соответствующих насосов. В корпусе реактора также есть некоторое количество каналов, через которых течет теплоноситель и в которых содержатся топливные сборки. Тепловая энергия, выделяемая в ходя ядерного распада, переносится теплоносителем к парогенераторам с помощью цикруляционных насосов.

- В парогенераторе теплоноситель используется для производства пара, вращающего турбину генератора. Как было сказано выше, на рисунке показаны основные компоненты АЭС, при этом, корпус реактора и трубы теплоносителя могут быть расположены как вертикально, так и горизонтально в зависимости от типа реактора, однако процессы являются одинаковыми для всех используемых ныне типов реакторов.

Вибрационная диагностика и вибрационный мониторинг широко применяются на практике в течении долгого времени и являются общепринятым инструментом, используемым для обеспечения производительной работы и безопасности электростанций.

Среди аспектов применения данных вибрации можно выделить:

- мониторинг состояния вращающихся машин и механизмов,

- определение причин часто повторяющихся отказов оборудования,

- проверку математических моделей,

- динамические испытания зданий и их частей,

- оптимизация различных аспектов разработки АЭС,

- управление старением оборудования и многие другие.

В общем случае, вибрационная диагностика большинства критических систем АЭС, оборудования и механизмов проводится на стадии приемо-сдаточных испытаний, при этом большая часть измерений регламентируется стандартами. Например, ASME O&M [2] определяет испытания трубопроводов, различные стандарты ISO задают требования к вращающимся машинам и механизмам (электродвигатели, насосы, турбины и т.д.), ISO 10816-6 [3] содержит требования к двигателям внутреннего сгорания. Однако множество других проблем машин, механизмов и сооружений, как, например, динамическая проверка частей ядра реактора на эксплуатационные нагрузки затруднена из-за невозможности проведения измерений.

Несмотря на то, что в мире используются различные типы АЭС, описанные выше проблемы, идентичны для любого из них, поэтому методы вибрационной диагностики являются универсальными. В данной статье обобщается опыт применения методов вибрационной диагностики на атомных электростанциях с использованием некоторых упрощений, что может быть полезным для инженеров и ученых, работающих в данной области. Методы вибрационной диагностики можно разделить на следующие категории:

- мониторинг состояния турбогенераторных установок и других вращающихся машин;

- оптимизация конструкции различных частей АЭС;

- квалификационные испытания на соответствие эксплуатационной нагрузке;

- сейсмические испытания;

- установка и ввод в эксплуатацию машины.

- управление старением машин и конструктивных элементов.

2. Основные вопросы вибрационной диагностики

В каждой из областей применения вибрационной диагностики, чтобы понять, какие исправления в оборудовании или модификации необходимы, чрезвычайно важно ответить на следующие вопросы:

- Какое оборудование необходимо задействовать для измерения? Зависит ли выбор оборудования зависит от истории предыдущих сбоев и неисправностей?

- Могут ли быть использованы только измерения откликов вибрации от внутреннего источника вибрации (например, вибрации, вызванной самой работой машины; вызванной ветром, в случае измерений для зданий и сооружений; вызванной протеканием потока жидкости в случае трубопроводов и т. д.), или же необходимо проводить измерения с использованием внешнего контролируемого источника возбуждения (вибростенд или модальный молоток), измеряя при этом как отклик вибрации так и возбуждающую силу?

- Какая обработка данных требуется для измеренных сигналов вибрации?

- Есть ли какое-либо простое решение, применимое к конкретной ситуации? На практике, от специалиста вибрационной диагностики ожидается некоторого рода «волшебное решение», при котором проблема устраняется с минимальными измерениями структуры или ее рабочих параметров, без глобального влияния на всю систему и ее производительность. Выработка такого решения возможна только в том случае, если полностью понятны как способы проведения и результаты измерений, так и способы обработки данных и связь двух упомянутых аспектов с теорией вибродиагностики.

Рассмотрим то, как ответы на эти вопросы используются для достижения целей, перечисленных во введении на ряде простых примеров.

3. Мониторинг состояния турбогенераторов и других вращающихся механизмов

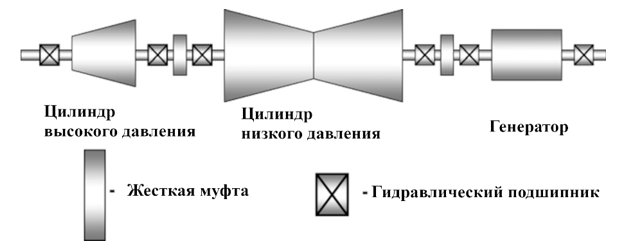

Рисунок 2. Схематичное представление турбогенератора

С целью упростить понимание, на Рисунке 2 приведена схема типового турбогенератора (ТГ) [4]. Турбогенератор состоит из цилиндра высокого давления (ЦВД), цилиндра низкого давления (ЦНД) и генератора. В некоторых случаях на мощных электростанциях турбогенератор также имеет один или несколько цилиндров среднего давления (ЦСД), которые на рисунке 2 не показаны.

Валы отдельных частей турбогенератора соединяются друг с другом посредством муфт, а весь вал называется ротором агрегата ТГ. Валы каждого цилиндра имеют несколько рядов турбинных лопаток, расположенных по длине вала. Каждый ротор обычно поддерживается собственными гидравлическими подшипниками скольжения, расположенными на опорных конструкциях, которые могут являться гибкими. В общем случае, любой механизм можно представить как совокупность основных частей — ротора, опорных подшипников (гидравлических или подшипников качения) и фундамента, а также вспомогательных компонент, таких как трубопроводы и другие.

Опыт эксплуатации вращающихся механизмов показывает, что в рассматриваемых машинах во время нормальной эксплуатации развиваются неисправности, например, изгибы, трещины или дисбаланс масс на валу (из-за отложений окалины и/или эрозии лопаток турбин). Если вовремя не определить неисправность, то проблема будет продолжать развиваться. В лучшем случае, рано или поздно неисправность будет обнаружена и устранена, может быть, быстро и с минимальными затратами. Однако, в худшем случае, развитие неисправности может привести к существенному ущербу и простою, травмам или даже гибели людей. Поэтому для мониторинга состояния вращающегося оборудования необходимо использовать надежные методы, позволяющие сократить время простоя станции.

Вибромониторинг является наиболее распространенным и широко используемым методом оценки состояния оборудования на различных предприятиях так как параметры вибрации оборудования изменяются в ответ на малейшие изменения составных частей машины или параметров рабочего процесса.

Можно утверждать, что прогнозирование неисправностей вращаюшегося оборудования на основе данных вибрации в настоящее время досконально изучено для многих известных проблем вращающихся машин.

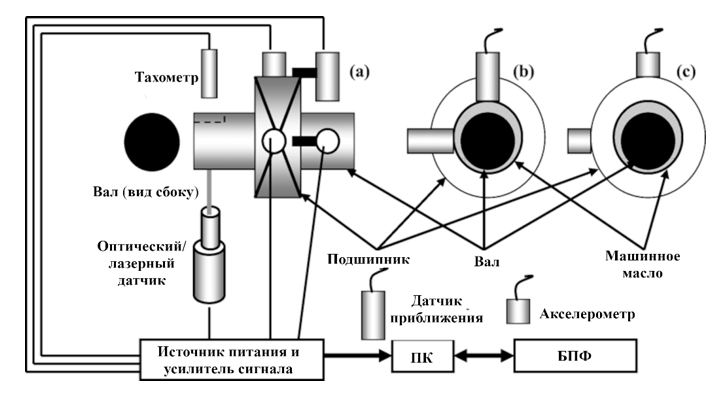

Широко используемые в различных областях промышленности исследования [5] и стандарты ([6]; [7]; [8]и [9]; [10]; [11]) дают рекомендации по используемым измерительным приборам, процедурам проведения измерения, обработки данных и т. д. с целью обнаружения неисправностей. Исходя из полученного ранее опыта, в большинстве случаев для диагностики подшипника используется несколько видов измерительных приборов, как показано на рисунке 3. Тахометр (таходатчик) используется для определения фазы ротора относительно неподвижной части (основания подшипника) и для измерения скорости вращения ротора [4].

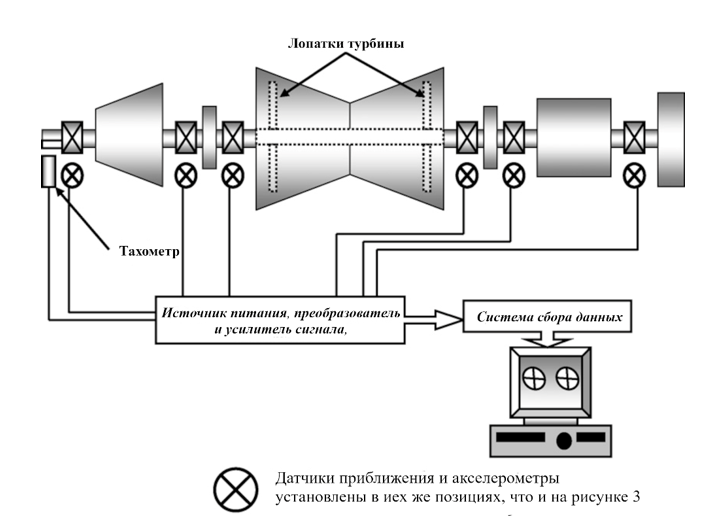

На рисунке 4 показан турбогенератор, на котором установлены все необходимые датчики. Для определения неисправностей вращающегося оборудования, проявляющихся как во время нормальной работы, так и во время разгона и выбега, могут быть использованы следующие математические алгоритмы обработки данных:

- Расчет значения общей вибрации (вибрация опоры подшипника и/или вала).

- Проведение спектрального анализа.

- Построение графика орбиты.

- Построение трехмерного водопадного спектра во время переходного режима машины.

- Построение диаграммы Боде.

- Построение графика осевой линии вала.

- Построение полярного графика или графика зависимости амплитуды-фазы от времени.

Рисунок 3. Крепление различных типов вибропреобразователей [4]:

a) подшипник и вал, вид спереди;

b) вид сбоку — акселерометры условно не показаны;

с) вид сбоку, датчики приближения условно не показаны.

Рисунок 4. Схема установки датчиков на турбогенераторе с целью проведения вибромониторинга.

Перечисленные выше алгоритмы обработки данных могут использоваться для определения ряда неисправностей, часто появляющихся у разного рода вращающихся механизмов, а именно:

- дисбаланса;

- изменения геометрии(прогиба) вала;

- несоосности или преднагрузки;

- трещин;

- трения вала;

- дефектов смазки;

- механического ослабления соединений.

В [4] дано упрощенное описание процедур вибрационного мониторинга турбогенераторов и других вращающихся механизмов.

Необходимо отметить, несмотря на то, что вибрация лопаток турбогенераторов является достаточно серьезным дефектом, надежных методов ее контроля до сих пор не существует ([4]; [12]).

Как и турбогенераторы, многие вращающиеся механизмы обычно имеют роторы, опирающиеся на антифрикционные шариковые или роликовые подшипники. Такие подшипники также могут выходить из строя, и обнаружение их неисправностей является важной задачей. Наиболее распространенными методами обнаружения неисправностей подшипников качения являются определения пик-фактора и эксцесса ( [13]; [14], [15]; [16]).

Огибающая спектра или, точнее, амплитудная демодуляция на несущей частоте (обычно резонансной частоте корпуса подшипника) может определить точную природу неисправностей путем определения характеристических собственных частот подшипника ([17]; [14] [15]). В [18] приведен типичный пример мониторинга состояния подшипника в насосе главного контура с использованием пик-фактора и эксцесса.

4. Оптимизация конструкции

Все структурные компоненты АЭС, в том числе и компоненты реактора, проектируются с учетом определенных требований, однако, иногда не удается добиться соответствия разработок требованиям с первого раза и требуется проведение либо некоторой оптимизации, либо же еще нескольких итераций разработки. Далее описаны два случая, когда вибрационная диагностика была использована для оптимизации разработки составных частей реактора (компоненты активной зоны реактора — каналы ядерного топлива).

В общем случае, ядерное топливо в реакторе представляет собой ТВЭЛы, состоящие из топливных таблеток. Несколько ТВЭЛ, объединенных вместе, образуют топливную сборку.

Дистанцируюшая решетка сборки используется для того, чтобы избежать соприкосновения ТВЭЛ и обеспечить протекание теплоносителя для отбора тепла, выделяющегося в результате ядерного распада. Однако дистанцирующая решетка в некоторых местах перекрывает путь теплоносителя, что приводит к перепадам давления внутри топливной сборки.

Перепады давления приводят к вибрации тепловыделяющей сборки, которая влияет на целостность сборки. С учетом вышесказанного, минимизация вибрации, вызванной протеканием теплоносителя, является одной из важных задач, которые стоят при оптимизации конструкции реактора.

4.1. Модификация топливного канала исследовательского реактора

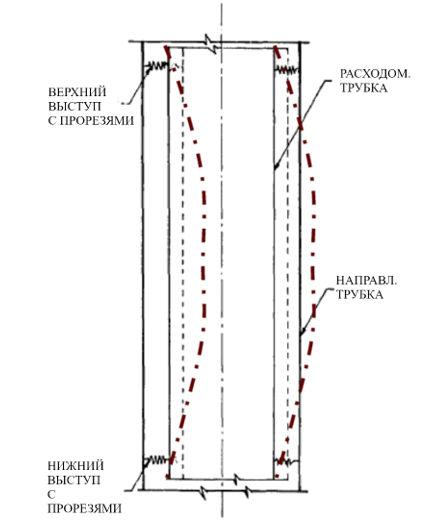

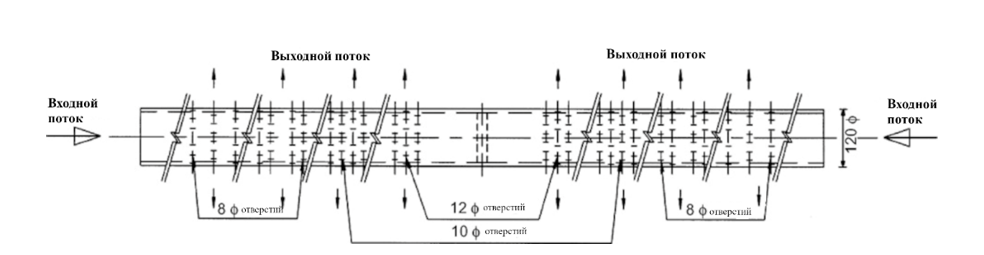

Рисунок 5. Топливная сборка, использованная в [19]

В рассматриваемом случае топливные стержни вышли из строя ввиду износа, вызванного трением о дистанцирующую решетку. Причиной трения служила вибрация, вызванная протеканием теплоностителя. В [19] приведено подробное описание процесса поиска причины повреждений и внесения изменений в конструкцию топливной сборки, краткое описание вышеупомянутого приведено ниже.

Топливная сборка состоит из семи стержней плакированного алюминием урана. Зазоры между стержнями обеспечивает дистанцирующая решетка, расположенная через равные промежутки по длине сборки. Рассматриваемая семистержневая сборка находится внутри алюминиевой расходомерной трубки, которая, в свою очередь, находится в цикраллоевом топливном канале. Топливная сборка ограничена в радиальном направлении (т.е. в горизонтальной плоскости) выступами на двух концах расходомерной трубки.

На рисунке 5 показана топливная сборка и сопутствующие ей устройства [19]. В [19] доказано, что поток теплоносителя в канале возбуждает первую изгибную моду топливной сборки на частоте 13.25 Гц, при этом перемещение частей сборки на упомянутой частоте таково, что вызывает значительный износ от трения.

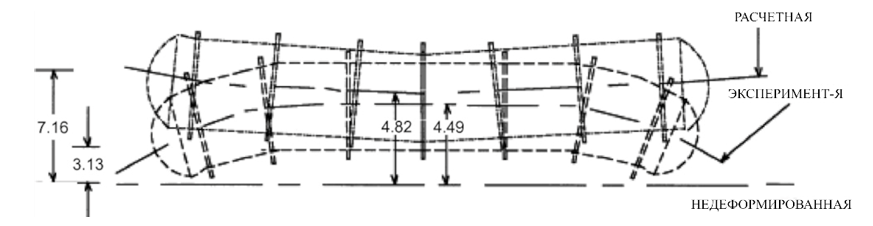

Чтобы решить описанную проблему, была модифицирована опорная конструкция сборки, при этом опорные выступы были сделаны гибкими: в нижнем выступе были вырезаны осевые прорези, что позволилио получить крепление цангового типа, а к верхнему выступу была добавлена втулка с щелями для получения крепления рессорного типа [19]. Хотя эта модификация и снизила собственную частоту до 10,875 Гц, форма моды стала похожей на «свободную-свободную», поэтому с тех пор не наблюдалось никаких больших смещений по длине топлива и, соответственно, трения. Расчетная форма моды модифицированной топливной сборки показана на рис. 6 [19]. Расчетная форма моды до модификации также показана на рисунке 6 для ясности понимания.

Внесенная модификация подобна «волшебному решению проблемы», и она возможна только в том случае, если проблема правильно понимается. Это то, что обычно ожидается при диагностике на основе вибрации.

Рисунок 6. Первая мода вибрации топливной сборки до (штрихпунктирная линия) и после (штриховая линия) модификации [19]

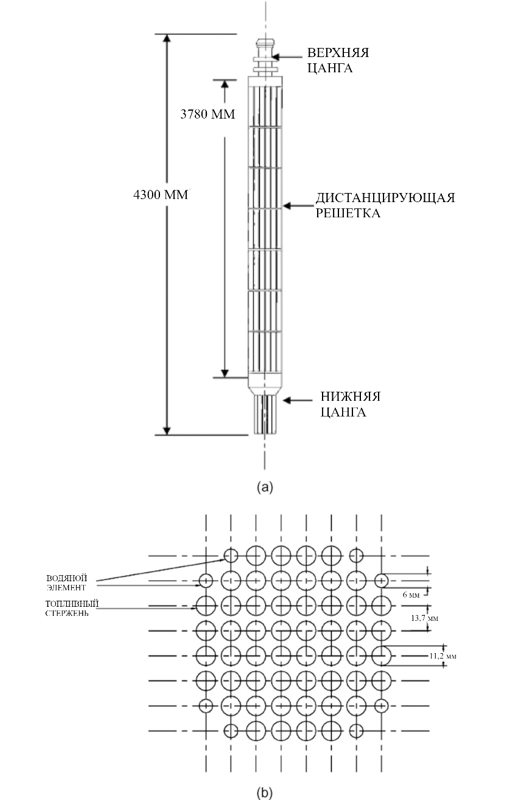

4.2. Оптимизация количества дистанцирующих решеток в топливной сборке

Рисунок 7. Топливная сборка из [20]: a) общий вид топливной сборки и b) выравнивание топливных стержней в виде решетки

Далее дано краткое описание типового примера оптимизации конструкции топливной сборки через уменьшение количества дистанцирующих решеток, расположенных вдоль топливного стержня, проведенном с помошью вибрационных экспериментов и анализа методом конечных элементов и описанное в [20]. В данном случае проведенная оптимизация количества дистанцирующих решеток была проведена на стадии разработки без уменьшения прочности топливной сборки.

На рисунке 7 показана типовая схема топливной сборки, имеющей длину 4300 мм, содержащей 52 топливных стержня, расположенных в коробчатой решетке с дистанцирующей решеткой, расположенной в 6 местах по длине стержней [20].

В ходе экспериментов авторами рассматриваемой статьи было определено, что первая собственная частота участка топливного стержня, расположенного между двумя участками дистанцирующей решетки находится в диапазоне от 50 до 73 Гц.

Упомянутые эксперименты [20] также определили, что возбуждение, вызванное потоком теплоносителя в канале при расчетном расходе, ограничивалось диапазоном 0÷35 Гц для однофазного состояния теплоносителя и 0÷25 Гц для двухфазного состояния, которое гораздо более характерно для реальной работы реактора. Однако расчеты проводились для интервала 0÷35 Гц, с целью иметь некоторый резерв безопасности.

В работе [20] также был проведен конечноэлементный анализ модели топливной сборки с использованием разделительной решетки не в 6, а в 5 местах, при этом учитывалось, что ни одна из частей топливного стержня не должна была иметь собственной частоты менее 35 Гц. Также был проведен натурный эксперимент с использованием топливной сборки с разделительной решеткой, установленной в 5 местах. Удаление одной проставки привело к значительному снижению перепада давления (примерно на 6 %) в канале теплоносителя.

В [20] предоставлена подробная информация о проведенных измерениях, использованных приборах, методах обработки сигналов, анализе конечных элементов и оптимизации.

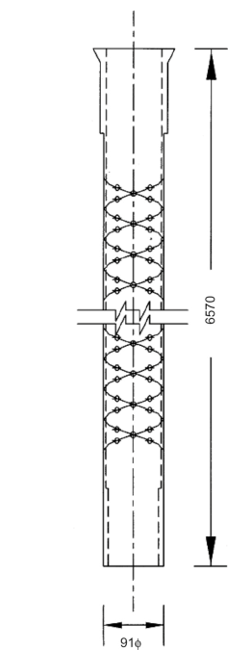

5. Динамическая проверка на соответствие условиям эксплуатационной нагрузки

Рисунок 8. Направляющая труба регулирующего стержня [21]

Помимо вращающихся машин, другие критические компоненты конструкции АЭС также должны подвергаться проверкам на соответствие условиям эксплуатации. Это относится к трубопроводам, различного рода оборудованию, электрическим панелям и т. д. Для трубопроводов и электрических панелей процедуры проверок просты и четко определены.

В кодексе [2] приведены рекомендации по измерению и предельные нормы вибрации для трубопроводов различных конфигураций, что сводит задачу проверки к измерению общего уровня вибрации и сравнения его со справочным значением. Электрические панели проверяются путем испытаний на вибростендах. Однако для внутренних частей реактора, целостность которых более всего важна для безопасности и функционирования АЭС, непосредственные измерения вибрации невозможны.

Можно привести два примера компонентов — направляющая трубка регулирующего стержня ( [21], [22]) и барботажная труба замедлителя [23], приведенные на рисунках 8 и 9, представляют собой типичные компоненты активной зоны реактора, которые были проверены на соответствие ожидаемым эксплуатационным нагрузкам (т. е. на вибрацию, вызванную потоком жидкости) с использованием следующих этапов [23]:

- Полномасштабная экспериментальная модель;

- Конечноэлементная модель экспериментальной установки;

- Модальные эксперименты по настройке и обработке сигналов для извлечения модальных свойств (собственные частоты, формы колебаний и коэффициенты затухания);

- Настройка конечноэлементной модели для согласования ее динамического поведения с экспериментальной моделью. Эта настройка включает количественную оценку добавленной массы, учитываемой динамикой погруженных перфорированных трубок – направляющей трубки регулирующего стержня и барботажной трубы замедлителя [21];

- Настроенная конечноэлементная модель затем использовалась для динамической проверки измеренного по модели максимального отклонения установленной трубы на соответствие ожидаемому отклонению в реальных условиях эксплуатации.

Было определено, что рассмотренные выше компоненты соответствовали требованиям безопасности с большим запасом.

Рисунок 9. Барботажная труба [23]

6. Сейсмические испытания

Критически важные конструкции и оборудование обязаны проходить испытания на определенные сейсмические нагрузки. Процедура тестирования описана в [24], [25].

Обычно проверка проводится либо аналитическими методами, либо с помощью виброиспытаний, либо сравнением текущей конструкции с предыдущими.

Из перечисленных выше методов на практике наиболее часто используется метод конечно-элементного анализа. Она не может воспроизвести динамическое поведение структуры «в месте установки» даже для относительно простых структур. Это связано с наличием определенных упрощений, допускаемых при создании конечноэлементной модели, для таких элементов как соединения, выборе граничных условий, разложением на второстепенные компоненты, выбором типов элементов и количеством степеней свободы, используемых в сетке модели. Соответственно альтернативные анализу методы сейсмических испытаний, включающие в себя вибрационные испытания, безусловно, имеют некоторые преимущества. Далее перечислены некоторые из упомянутых методов.

6.1. Использование вибростенда

Явным преимуществом этого метода является то, что проверка выполняется на реальных объектах и оборудовании, что исключает ошибки математического моделирования, характерные для чисто аналитического подхода. В данном случае объект (компонент, машина или оборудование), испытания которого необходимо провести, монтируется на вибростенд, после чего проводится нагружение вибрацией во всех трех осях.

Для возбуждения вибростенда при проверке того, выдержит ли объект испытания заданные нагрузки или нет, используется акселерограмма, эквивалентная расчетному воздействию и/или требуемому спектру отклика (ТСО) (required response spectra, RRS). Однако, в общем случае, такой подход является чрезмерным и, кроме того, на многих предприятиях отсутствует возможность проведения таких тестов над крупногабаритными объектами. Альтернативой испытанию объекта в данном случае может быть испытание его уменьшенной копии. Однако такая копия демонстрирует значительные отклонения от динамического поведения объекта и поэтому использование уменьшенных моделей обычно не рекомендуется [24].

6.2. Испытания с использованием вибрации от транспортировки по железной дороге

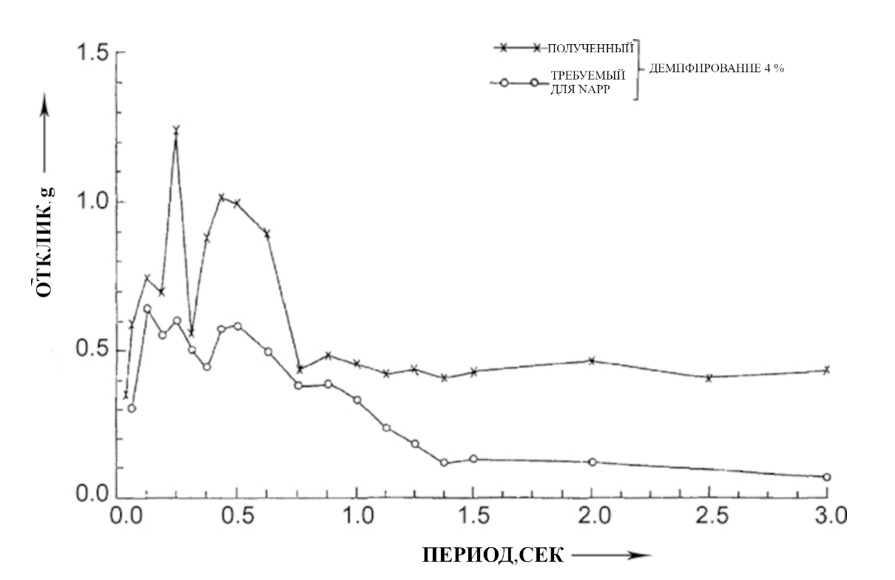

Рисунок 10. Пример спектра отклика, полученного в результате вибрации от транспортировки по железной дороге, по сравнению с требуемым спектром отклика [26]

Рассматриваемый метод является дешевой альтернативой проведению испытаний на вибростенде. В данном случае источником возбуждения является вибрация, вызываемая железнодорожными путями, по которым перемещается вагон с объектом.

Так как в данном случае значения вибрации не являются контролируемыми, то необходимо производить измерения вибрации и вычисление спектров отклика по всем трем осям, а затем провести сравнение полученных спектров с требуемым чтобы сделать вывод о пригодности объекта.

В ( [27], [26]) приведен пример приведенного выше подхода к дизельному генератору (ДГ). На рисунке 10 приведен пример расчетного спектра отклика по измеренному у основания комплекта ДГ ускорению по сравнению с требуемым спектром отклика.

Из упомянутого рисунка видно, что комплект ДГ может выдерживать без сбоев гораздо более высокие нагрузки, чем требуемый уровень сейсмических нагрузок. В [26] предоставлена более подробная информация о проведенной процедуре, измерениях и обработке сигналов.

В упомянутой работе также было предложено проводить рассматриваемым методом — измерением вибрации при доставке к месту установки от завода-изготовителя — аттестацию большинства конструкций и машин.

6.3. Модальные испытания в месте установки

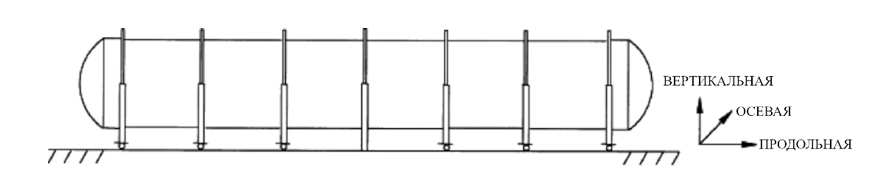

Рисунок 11. Резервуар на семи седельных (шесть роликовых и одна фиксированная) опорах. [28]

Рисунок 12. Сравнение расчетной (конечноэлементная модель с идеальными граничными условиями) и экспериментальной (определенной на месте) моды резервуара в боковом направлении возникающей при расчетной сейсмической нагрузке. [28]

При использовании рассматриваемого метода для оценки того, выдержит ли объект сейсмическую нагрузки используются данные модального анализа, полученные на установленном объекте (in situ) ([29], [28], [30]). Использование экспериментальных модальных данных, полученных на установленной в месте эксплуатации конструкции, позволило преодолеть недостатки, характерные для похода с использованием для сейсмического анализа только конечноэлементной модели.

В [28] описано применение рассматриваемого метода к резервуару длиной около 24 и диаметром 4 м, поддерживаемому семью седельными опорами, расположенными на равном расстоянии друг от друга, как показано на рисунке 11. Авторы упомянутой работы продемонстрировали преимущество этого подхода, сравнив формы мод, полученные в результате конечноэлементного анализа и модального анализа (рисунок 12).

Как видно из рисунка 12, форма расчетной моды, полученной по модели, кардинально отличается от формы, полученной в результате эксперимента по месту установки. Следовательно, уровень доверия в результатах проверки, приведенной по рассматриваемому методу, определенно будет выше, чем к результатам, полученным только с использованием аналитической модели. На начальном этапе разработки рассматриваемого метода для получения модальных данных использовался анализ временной динамики с использованием метода суперпозиции мод ( [28], [29]).

В настоящий момент метод упрощен за счет непосредственного вычисления спектра отклика по измеренным модальным данным ([30]). Коэффициент участия мод, необходимый для этого, был рассчитан непосредственно на основе измеренных форм мод для каждой моды, что значительно сокращает время расчета.

Для проведения всех видов анализа, включая модальный, спектральный и вейвлет, указанные в статье, можно использовать оборудование и программное обеспечение от «Висом» — многоканальную модульную систему ВС-407М, регистратор-анализатор спектра ВС-311, систему вибромониторинга ВС-357 и программу VisAnalyser.

6.4. Метод улучшенной конечноэлементной модели ([31], [32])

Метод улучшенной конечноэлементной модели, недавно предложенный в [31], [32], является одним из наиболее продвинутых подходов. Данный подход использует возможности как экспериментальных, так и аналитических методов для повышения уровня достоверности сейсмической квалификации.

В рассматриваемом методе модальные данные, полученные в ходе экспериментов на установленном оборудовании, используются для настройки определенной начальной конечноэлементной модели методом, описанным в [33], [34], при этом настроенная конечноэлементная модаль модель КЭ, достаточно хорошо отражающая динамическое поведение конструкций, используется для сейсмической квалификации.

Преимущество этого подхода было продемонстрировано на примере типового внутреннего компонента тяжеловодного ядерного реактора ( [35], [31], [32]). Хотя описываемый подход гораздо более сложен по сравнению с другими, он имеет явное преимущество, заключающееся в наличии большего числа степеней свободы, по сравнению с математической моделью, полученной только на основе экспериментальных модальных данных.

В работе [36] были использованы экспериментальные модальные данные стальной защитной оболочки реактора для проверки конечноэлементной модели, а затем проверенную модель использовали для сейсмической квалификации. Интересно, что авторы использовали возбуждение потоком воздуха и движением крана для определения модальных свойств здания реактора.

7. Установка и приемка оборудования

Стабильная работа оборудования зависит от его правильного проектирования и установки на месте.

Однако достаточно часто наблюдается, что многие недавно установленные машины демонстрируют высокую вибрацию, а многие из них часто выходят из строя. Имеющийся опыт показывает, что измерения и анализ вибрации на этапе ввода в эксплуатацию важны для решения проблем, и повышения эксплуатационной готовности.

7.1. Высокий уровень вибрации

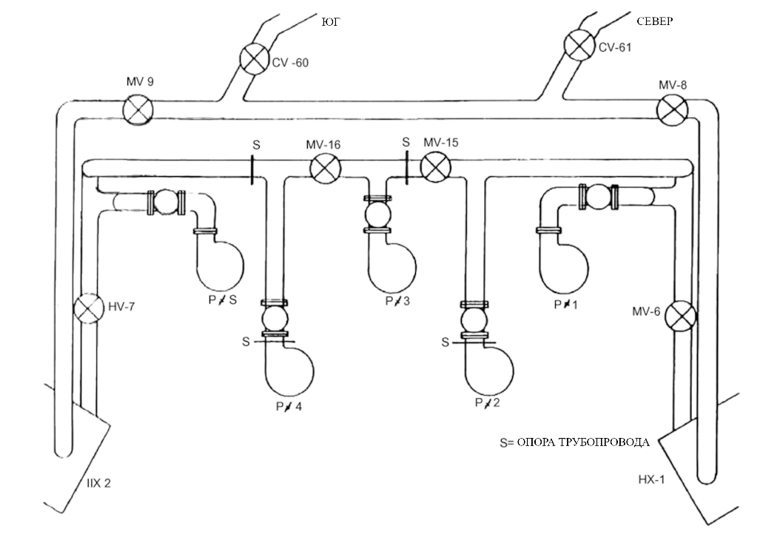

Система замедлителя атомной электростанции включает в себя пять вертикальных насосов, четыре из которых находятся в эксплуатации, а один находится в резерве ( [37], [38]).

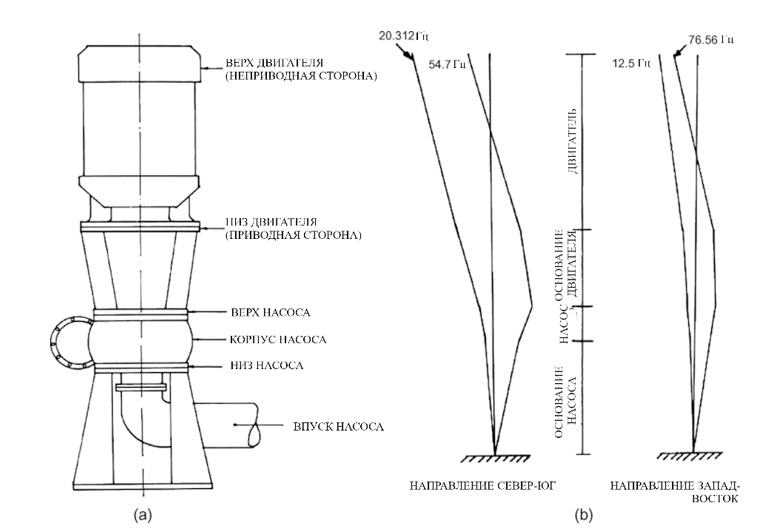

На рисунке 13 показано схематичное представление расположения насосов и трубопроводов. Схематичное представление сборки насоса показано на рисунке 14 (а). Измерения вибрации во время ввода в эксплуатацию показали приемлемый уровень вибрации на верхней части двигателей (то есть в наиболее отдаленном месте от основания насоса) в соответствии со стандартом института гидравлики ([39]), но высокий уровень вибрации на корпусе насоса для четырех из пяти насосов.

Фаза вибрации в случае ее высокого уровня была специфичной для каждого насоса: С–Ю для насосов 2 и 4 и В–З для насосов 1 и 5. Насос 3 имел низкий уровень вибрации. Можно отметить, что впускной и выпускной трубопроводы одинаковы для насосов 2 и 4, а также для насосов 1 и 5. Следовательно, описанная выше ситуация не соответствовала нормальным условиям эксплуатации. Исследованию описанной ситуации посвящена работа [37].

В работе [37] описаны модальные испытания, проведенные над всеми пятью насосами, которые обнаружили, что частота второй моды насосов близка к частоте вращения насоса, а амплитуда колебаний оказывается максимальной возле корпуса насоса. Типовые формы первой и второй мод для насоса № 2 показаны на рисунке 14 (b).

Факт того, что рабочая частота вращения насоса была близка к частоте второй моды, объясняет высокий уровень вибрации. В [37] приведена подробная информация об измерениях и анализе вибрации.

Собственная частота второй моды насосных агрегатов, близкая к 3000 об/мин (50 Гц), была изменена за счет дополнительного придания жесткости опоре насоса путем приваривания толстой пластины с каждой стороны опоры [37].

Опора выпускного трубопровода насоса также была усилена дополнительными U-образными болтами. После внесения упомянутых выше изменений вибрация корпуса насоса значительно снизилась. С момента ввода в эксплуатацию в 1991 году не было сообщено о поломке ни одного из насосов [37].

Рисунок 13. Схематичное представление трубопроводов и насосов [37]

Рисунок 14. Схематичное представление насоса (a) и его форм колебаний(b) [37]

7.2. Различное поведение двух одинаковых насосов

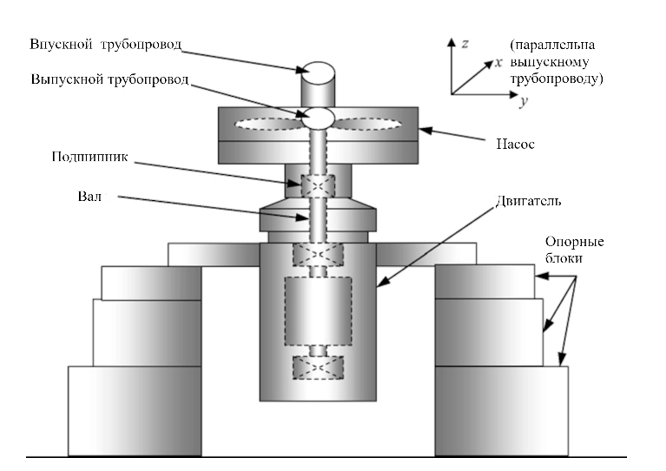

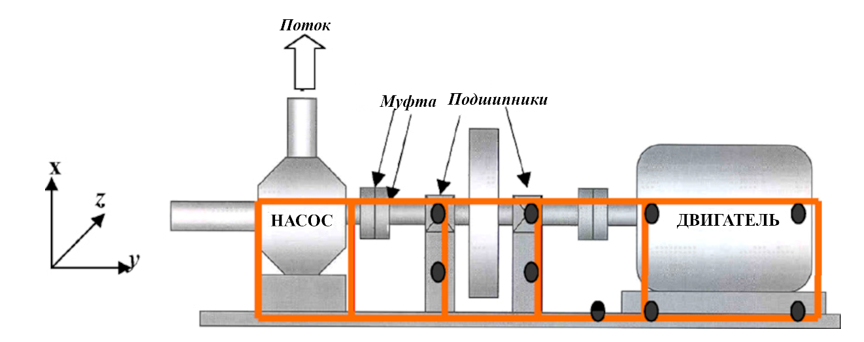

На рисунке 15 схематично показан насос и его основание [40]. Насос установлен сверху на две структуры из трех стальных блоков, соединенных винтами, находящиеся по обеим его сторонам, при этом насос находится в верхней части конструкции, а двигатель – в нижней. Как видно из рисунка 15, двигатель и насос подвешены на опорах. Высота опоры составляет 1.81 м, суммарная длина насоса и двигателя 1.75 м, конструкция крепится к основанию на высоте примерно 1 м от низа двигателя. Номинальный диаметр вала насоса составляет 100 мм и поддерживается тремя подшипниками скольжения. На валу сверху закреплена шестилопастная крыльчатка.

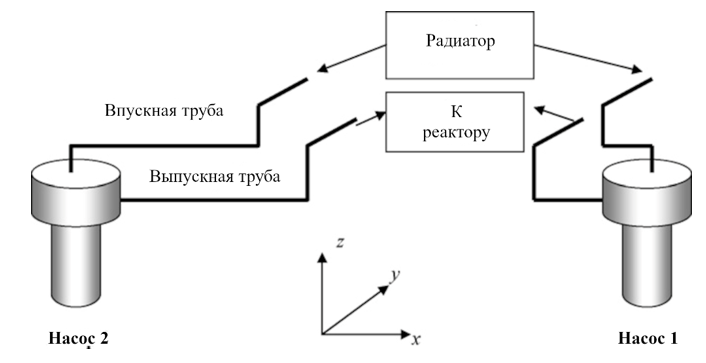

На рисунке 16 показана схема впускных и выпускных трубопроводов двух насосов [40]. Оба насоса имеют осевую впускную и радиальную выпускную трубу диаметром 200 мм. Длина впускных и выпускных трубопроводов у насоса 2 в три раза длиннее, чем у насоса 1.

Рисунок 15. Схематичное представление насоса [40]

Оба насоса могут работать со скоростью 1500 или 3000 об/мин в зависимости от настройки. Значения вибрации, возникающей при работе со скоростью 1500 об/мин, для обоих насосов находились в пределах допустимых по стандартам [39] значений, поэтому было решено, что оба насоса могут эксплуатироваться [38], [40].

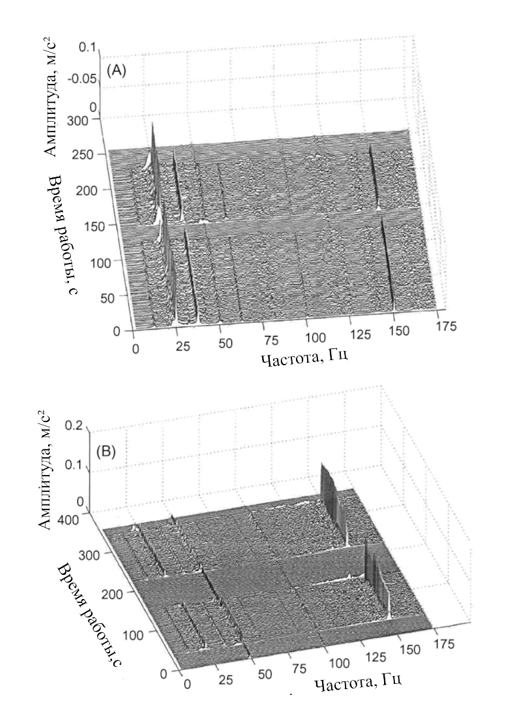

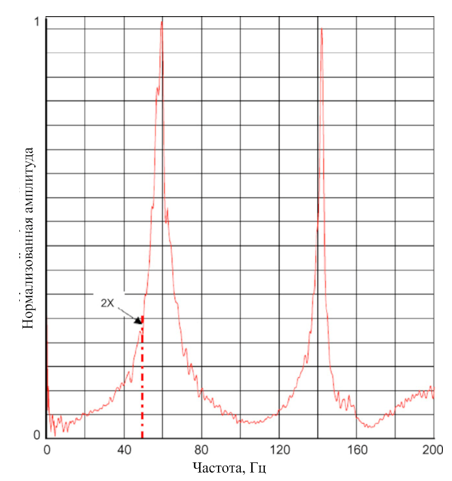

Однако общий уровень вибрации у насоса 2 был достаточно высок, кроме того, спектр вибрации показал наличие субгармоник и кратных гармоник частоты вращения (25 Гц), которых не было в спектре насоса 1. Пример каскада спектров для обоих насосов показан на рисунке 17 ([38], [40]). На упомянутых спектрах показаны два запуска насосов. Сравнение спектров показывает, что поведение двух одинаковых насосов различно.

Рисунок 16. Схема трубопроводов для насосов 1 и 2 [40]

Рисунок 17. Волопадные спектры вибрации в направлении оси Х, снятые на корпусах насосов: для насоса 1 (A) и насоса 2 (B) [40]

Чтобы объяснить разницу в поведении насосов, были проведены модальные испытания обоих агрегатов [40]. В ходе модальных испытаний несколько первых собственных тонов для насоса 1 были обнаружены на частотах 23.76, 31.81, 37.76, 45.58 и 59.69 Гц, а для насоса 2 – на частотах 21.92, 25.80, 32.77, 34.99, 45.14 и 49.65 Гц.

Так как оба насоса установлены на одинаковых основаниях, то разница в параметрах, определенных в ходе анализа мод, может быть обусловлена только длиной впускных и выпускных трубопроводов. В [40] предоставлена подробная информация об измерениях, модальных испытаниях и их результатах, таких как формы колебаний.

На основании анализа вибрации, при работе насосов и экспериментальных модальных данных было определено:

- насос 1 может работать на скоростях 1500 и 3000 об/мин, так как не было обнаружено собственных частот, близких к этим скоростям;

- насосу 2 работать в любом из перечисленных выше режимов было бы небезопасно, так как скорости вращения близки к модам с частотами 25.80 и 49.65 Гц.

Также в работах [38], [40] объяснено появление нескольких гармонических составляющих для насоса 2. Также было рекомендовано либо обеспечить жесткую установку нижней части двигателя, либо обеспечить жесткое крепление впуской и выпускной труб возле корпуса насоса, чтобы сместить частоты мод для насоса 2. При этом для насоса 1 никаких модификаций не требовалось [40].

7.3. Частые поломки

В работах [38], [37], [41] описан ряд случаев частого выхода из строя оборудования срезу после его установки. Рассмотрим наиболее простой из них, описанный в [41].

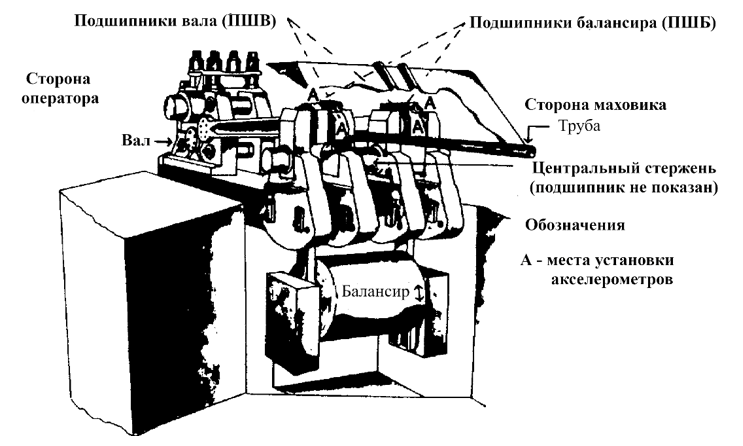

Объектом рассмотрения в данном случае является пилгремстан( [41], [38]), один из пяти подшипников коленчатого вала которого выходил из строя три раза за два года с момента ввода пилгремстана в эксплуатацию в 1990 года. В [41] подробно описаны работа машины, измерения вибрации, обработка сигналов и диагностика.

Схематичное изображение пилгремстана показано на рисунке 18 ([41], [42]): на рисунке показаны два подшипника, установленные на каждой из шатунных шеек коленчатого вала, при этом третий подшипник, находящийся на центральной цапфе, на рисунке не показан.

Один из двух подшипников, установленных на шейках вала, предназначен для соединительного рычага роликовой стойки (обозначается как ПШВ), а другой подшипник предназначен для балансировочного груза (обозначается как ПШБ). Две шатунные шейки обозначены как сторона оператора и сторона маховика. При работе установки было замечено, что ПШБ со стороны оператора часто выходил из строя с момента ввода машины в эксплуатацию в 1990 году.

Рисунок 18. Пилгремстан, [41]

Рисунок 19. Ответ вибрации на балансировочные грузы

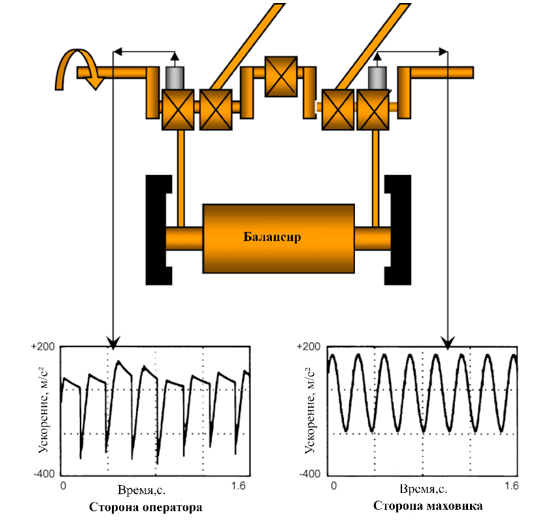

На балансировочном грузе на сторонах оператора и маховика с помощью пьезоэлектрических акселерометров в нормальном режиме работы пилгремстана были проведены изменения ускорения, результаты которых показаны на рисунке 19, на котором также приведена простая диаграмма, показывающая движения механизмов коленчатого вала и балансира.

На основании графиков, приведенных на рисунке 19, был сделан вывод, что перемещение балансировочного груза и его соединительного рычага со стороны оператора затруднены [41]. Было предположено, что одной из причин такой формы акселерограммы может являться изгиб соединительного рычага, что в дальнейшем было подтверждено при обследовании оборудования.

В ходе технического обслуживания погнутый соединительный рычаг был заменен новым, и в 1992 году машина снова была введена в эксплуатацию. После проведенного ремонта сообщений о поломках плигремстана не поступало. Несколько новых машин аналогичного типа были установлены и введены в эксплуатацию в 1995 году. В ходе приемосдаточных испытаний для упомянутых пилгремстанов проводилась вибрационная диагностика со сравнением данных с рассмотренным выше случаем [38], при этом до сих пор не было сообщений о поломках ни одного из новых пилгремстанов.

В работах [38], [42] было доказана важность исследования вибрации во время приемо-сдалочных испытаний на примере ряда тематических исследований.

8. Управление старением оборудования и структурный компонент

Вибромониторинг и виродиагностика являются чрезвычайноважными приемами для обеспечения быстрой и надежной оценки состояния стареющих конструкций и машин, чтобы безопасность работы предприятия не была поставлена под угрозу ни в при каких условиях.

Во многих случаях вибродиагностика является надежным инструментом продления срока службы старых конструкций и машин. Далее приведено несколько типичных примеров, связанных с структурными компонентами и машинами.

8.1. Структурные компоненты

8.1.1. Канал теплоносителя

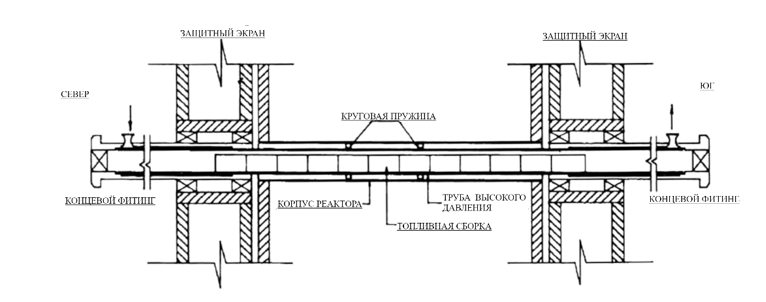

Рисунок 20. Типовой канал теплоносителя [43]

Типовой канал теплоносителя АЭС мощностью 235 МВт показан на рисунке 20 ([43]). Внутренняя труба, содержащая в себе несколько топливных сборок, называется трубой высокого давления, внешняя труба, показанная на рисунке выше, является оболочкой реактора. Круговые пружины служат для поддержания кольцевого зазора между идущими параллельно трубами. Энергия теплоносителя, проходящего через трубу высокого давления, используется в парогенераторах для выработки пара, как показано на рисунке 1. Некоторое количество описываемых каналов, погруженных в резервуар, представляют собой реактор.

В ходе эксплуатации одного из реакторов было обнаружено, что во многих каналах круговые пружины сместились со своих мест. Отсутствие поддержки на большом промежутке трубы высокого давления приводит к снижению срока службы канала из-за замедленного водородного растрескивания, возникающего из-за контакта внутренней и внешней труб.

Традиционные методы проверки на наличие рассматриваемой неисправности требуют полной разгрузки канала и длительной остановки реактора для проверки всех каналов теплоносителя. Тогда был разработан способ обнаружения прямого контакта труб на основе вибрации, который оказался достаточно точным и гораздо более быстрым.

Указанный способ предполагает измерения вибрации на обоих концах канала, при этом можно проверить около 5-10 каналов в час. В работе [43] предоставлена подробная информация о проведенных измерениях вибрации и обработке сигналов, используемой для обнаружения неисправности, а в статье [44] описано развитие рассматриваемой методики, начиная с первого применения в 1993 году и до 2000 года.

8.1.2. Впускной коллектор замедлителя

Впускной коллектор замедлителя тяжеловодного ядерного реактора распределяет поток замедлителя по большой площади корпуса реактора во время работы установки.

На одном из реакторов в Индии в начале 1990-х годов на одном из реакторов были обнаружены повреждения коллектора. С того времени для предотвращения обширных повреждений и долговременного простоя станции с целью ремонта была введена практика регулярного осмотра впускных коллекторов на всех других реакторах.

Необходимо отметить, что коллектор – это компонент ядра реактора, поэтому визуальный осмотр и другие виды прямого контроля либо затруднены, либо невозможны. Однако ожидается, что в случае повреждения коллектора струя замедлителя ударит по каналу теплоносителя с достаточно большой скоростью, возбуждая достаточно большой уровень вибрации на канале теплоносителя [18].

При этом, для оценки состояния впускного коллектора используются два набора амплитуд: один набор измеряется на концевых фиттингах определенного количества каналов теплоносителя возле коллектора, а другой набор измеряется на канале теплоносителя вдали от котллектора. Если уровни вибрации в обоих наборах совпадают, то состояние коллектора оценивается как хорошее. В работе [18] описаны детали рассматриваемого метода.

8.2. Оборудование

На практике часто встречается ситуация, когда некоторая единица оборудования удовлетворительно работает в течение длительного промежутка времени после ввода в эксплуатацию, но, начиная с определенного момента времени, часто выходит из строя.

Упомянутые частые поломки возникают из-за старения, которое влияет на единицу оборудования. Для рассматриваемых случаев, даже обычный вибромониторинг является существенным фактором, который может быть использован для раннего обнаружения неисправностей с целью устранения неисправности до наступления серьезных отказов, однако во многих случаях такой мониторинг не может выяснить причины отказов.

Рассматриваемые серии отказов связаны с изменением динамического поведения, которое возникает из-за износа. Например, на практике возникают ситуации, когда износ основания (включая все вспомогательные соединительные конструкции, приводные устройства, трубопроводы и т. д.) в течение длительного периода эксплуатации машины играет значительную роль в частых отказах.

В таких случаях, чаще всего, собственные частоты системы приближались к скорости вращения машины или ее кратным значениям, что приводило к резонансу, влекущему за собой различного рода неисправности, а затем и выход оборудования из строя.

В ряде случаев для обнаружения неисправности, ведущей к отказу, использовалась форма колебаний фундамента оборудования на частоте работы или кратных ей частотах. В некоторых случаях для обнаружения проблемы необходимо использование обоих рассмотренных выше подходов. Таким образом можно утверждать, что динамические характеристики оборудования, определенные с помощью модальных испытаний в месте установки [46], или же анализ мод колебаний ([47], [48], [49]) полученных на основании вибрации, измеренной в ходе эксплуатации оборудования, могут быть эффективно использованы для определения и устранения причин неисправностей изнашивающегося вращающегося оборудования.

Несколько случаев применения рассматриваемых методов описаны в [50], [51] и [52]. Приведем далее один из типичных случаев рассматриваемых неисправностей, подробно описанный в [51].

8.2.1. Центробежный насос

Рассматриваемым оборудованием является цикруляционный насос теплоносителя исследовательского реактора, представляющий собой центробежный насос, введенный в эксплуатацию в 1985 году [51]. До 1990 года насос работал без поломок, затем была серия поломок подшипников качения. Использование вибромониторинга позволяло своевременно обнаруживать неисправности подшипников и заблаговременно менять неисправные узлы, не допуская выхода оборудования из строя. Однако вибромониотринг не позволил выяснить причину частых поломок подшипников.

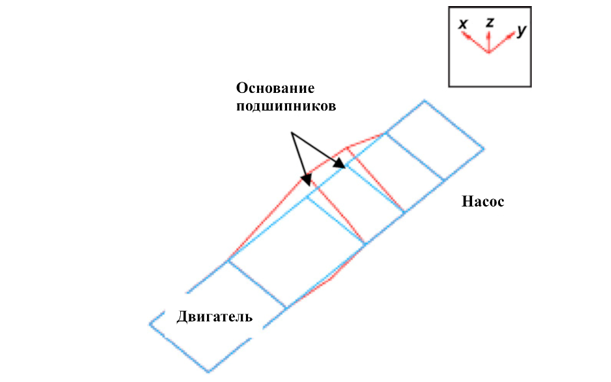

На рисунке 21 схематично изображен рассматриваемый насосный агрегат, представляющий собой, горизонтально установленный центробежный насос с осевым впуском и радиальным выпуском. Валы насоса и двигателя жестко соединены с валом, на котором установлен маховик.

Маховик со стороны насоса поддерживается радиальными подшипниками, смазанными консистентной смазкой, и коническим роликовым подшипником, смазываемым маслом, с другой. Насос приводится в движение электродвигателем мощностью 540 кВт, работающим со скоростью 1492 об/мин [51]. Насос установлен без прокладок на опорные плиты, прикрепленные к бетонному полу.

Рисунок 21. Центробежный насос и места измерений вибрации (отмечены точками) [51].

Модальные испытания всего насоса в сборе, описанные в [51], показали, что мода на частоте 57.96 Гц имела значительные отклонения только на обеих опорах подшипников (рисунок 22).

Частота 57.96 Гц появляется в частотной характеристике, снятой на опорах подшипников, в виде широкого пика, который почти на 14 дБ выше второй гармоники частоты работы насоса. График частотной характеристики в направлении оси Z (поперечном к оси ротора) приведен на рисунке 23.

Было предположено, что смещение пика частотной характеристики относительно второй гармоники и его широкополосный характер были обусловлены неплотным соединением между бетонным полом и опорной плитой, что приводит к нелинейному взаимодействию между ними. Описанная гипотеза была проверена в работе [51] с помощью анализа спектральных составляющих более высокого порядка и вейвлет-анализа.

Рисунок 22. Форма колебаний на частоте 57.96 Гц показывающая колебания в основании подшипников

Рисунок 23. Пример графика ЧХ в основании подшимников (рядом с двигателем) в направлении оси Z [51]

Следовательно, полученная в результате экспериментов частота 57.96 Гц и ее близость к второй гармонике рабочей частоты были определены как основная причина сбоев: небольшая вибрация на второй гармонике, вызываемая небольшой несоосностью вала, возбуждала резонанс на частоте 57.96 Гц, что приводило к увеличению несоосности вала.

Описываемое «самовозбуждаемое» смещение оси вала может приводить к преждевременному выходу подшипников из строя.

Рассматриваемая проблема является одной из типовых проблем, возникающих при старении основания машин и механизмов, при этом ее можно решить либо за счет усиления оснований несущих опор, либо путем правильной заливки опорной плиты бетоном. В работе [51] подробно рассказано о примененных в ходе работы способах измерения вибрации, анализа данных, диагностики и о предложенном решении.

9. Заключение

В данной статье приведен краткий обзор опыта применения вибрационной диагностики, вибрационного мониторинга и измерений вибрации для решения широкого спектра задач на атомных электростанциях, используя ряд примеров типовых работ. Еще раз особо отметим важную роль используемых инструментов, экспериментов, обработки сигналов и диагностики в контроле за состоянием оборудования.

Для большего ознакомления с представленной темой, рекомендуем посмотреть практические случаи, описанные в работах из списка литературы.

Список литературы

- Bajaj, S.S., Gore, A.R. The Indian PHWR. Nucl. Eng. Des., No. 236, 2006.

- ASME. Code on Operation and Maintenance of Nuclear Power Plants, 1990. Requirement for Pre-operational and Initial Start-up Vibration Testing of Nuclear Power Plant Piping System. Part 3. ASME/ANSI-O&M. 1990.

- ISO 10816-6. ISO 10816-6, 1995. Mechanical Vibration—Evaluation of Machine Vibration by Measurements on Non-rotating Parts. Part 6. Reciprocating Machines with Power Ratings Above 100 kW. 1995.

- Sinha J.K. Health Monitoring Techniques for Rotating Machinery. Ph.D. Thesis, Swansea, UK, 2002.

- Bosmans R.F. Detection and Early Diagnosis of Potential Failures of Rotating Machinery. Report L0411-00 (2/82), 1982.

- ISO 2372. ISO 2372. 1974.

- ISO 3945. ISO 3945. 1980.

- ISO 7919/1. ISO 7919/1. 1986.

- ISO 7919/2. ISO 7919/2. 1986.

- ISO 13373/1. Condition Monitoring and Diagnostics of Machines. Part 1. General Procedures. 2002.

- ISO 13373/2. ISO 13373/2. 2005.

- Al-Bedoor B.O. Blade vibration measurement in turbo-machinery: current status // Shock Vib. Digest, No. 34(6), 2002. pp. 455–461.

- Bendat, J.S., Piersol, A.G. Random Data: Analysis and Measurement Procedures, 2nd edition. NY: Wiley, 1985.

- Barkov, A., Barkova, N., Mitchell, J.S. Condition assessment and life prediction of rolling element bearings. Part 1. // Sound Vib., No. 29 (6), 1995a. pp. 10–17.

- Barkov, A., Barkova, N., Mitchell, J.S. Condition assessment and life prediction of rolling element bearings. Part 2 // Sound Vib., No. 29 (9), 1995b. pp. 27–31.

- Rao V.B. Kurtosis as a Metric in the Assessment of Gear Damage // Shock Vibration Digest, Vol. 31, No. 6, 1999. pp. 443–448.

- Harris C.M. Shock and Vibration Handbook. 3rd ed. NY: McGraw-Hill, 1988.

- Moorthy, R.I.K., Rao, A.R., Sinha, J.K., Mahajan, S.C., Kakodkar, A. Development studies for degradation diagnostics of PHWRs // IAEA Technical Committee Meeting on Utilization of Condition Monitoring and Degradation Diagnostic System to Improve Nuclear Safety. Vienna, Austria. 1991a.

- Moorthy, R.I.K., Rao, A.R., Kakodkar, A. Diagnosis and cure of Dhruva fuel vibration // Nucl. Eng. Des., Vol. 2, No. 125, 1991b. pp. 259–266.

- Meher, K.K., Rao, A.R. Optimization of the number of spacers in a nuclear fuel bundle with respect to flow-induced vibration. // Nucl. Eng. Des., Vol. 236, No. 22, 2006. pp. 2348–2355.

- Sinha J.K., Moorthy R.I.K. Added mass of submerged perforated tubes. // Nucl. Eng. Des., No. 193, 1999. pp. 23–31.

- Sinha, J.K., Rao, A.R., Moorthy, R.I.K. Significance of analytical modelling for interpretation of experimental modal data: a case study // Nucl. Eng. Des., No. 220, 2003. pp. 91–97.

- Moorthy, R.I.K., Sinha, J.K. Dynamic qualification of complex structural components of nuclear power plants // Nucl. Eng. Des., No. 180, 1998. pp. 147–154.

- IAEA. Seismic Design and Qualification for Nuclear Power Plants Safety, Vienna, 1992.

- ASME. Boiler and Pressure Vessel Code, Section-III, Appendix-N., 1981.

- Moorthy R.I.K., Rao A.R., Sinha J.K., Kakodkar A. Use of an unconventional technique for seismic qualification of equipments // Nucl. Eng. Des., No. 165, 1996. pp. 15–23.

- Moorthy R.I.K., Sinha J.K., Kakodkar A. Use of unconventional techniques for realistic seismic qualification of equipments // Proceedings of Xth symposium on Earthquake Engineering. Roorkee, India. 1994. Vol. 2. pp. 853–862.

- Sinha J.K., Moorthy R.I.K. Combined experimental and analytical method for a realistic seismic qualification of equipment // Nucl. Eng. Des., No. 195, 2000. pp. 331–338.

- Sinha J.K., Moorthy R.I.K. Combined experimental and analytical method for realistic seismic qualification of equipments // Proceedings of 2nd International Conference on Vibration Problems of Mathematical Elasticity and Physics. Jalpaiguri, India, November 4–7. 1993. pp. 115–119.

- Sinha J.K. Simplified method for the seismic qualification using measured modal data // Nucl. Eng. Des., No. 224, 2003a.. pp. 125–129.

- Sinha J.K., Rao A.R., Sinha R.K. Seismic qualification using the updated finite element model for structures. // Struct. Eng. Mech.: Int. J., Vol. 1, No. 19, 2005.

- Sinha J.K., Rao A.R., Sinha R.K. Realistic seismic qualification using the updated finite element model for in-core components of reactors // Nucl. Eng.Des., Vol. 3, No. 236, 2006. pp. 232–237.

- Sinha J.K., Friswell M.I. Model updating: a tool for reliable modelling, design modification and diagnosis. // Shock Vib. Digest, No. 34, 2002. pp. 13–35.

- Sinha J.K., Friswell M.I. he use of model updating for reliable finite element modelling and fault diagnosis of structural components used in nuclear plants // Nucl. Eng. Des., No. 223, 2003. pp. 11–23.

- Sinha J.K., Rao A.R., Sinha R.K. Advantage of the updated model of structure: a case study. // Nucl. Eng. Des., Vol. 1, No. 232, 2004. pp. 1–6.

- Verma V., Reddy G.R., Vaze K.K., Kushwaha H.S., Singh S., Meher K.K., Rao A.R., Arora M.K. Free vibration characteristics of steel containment structure: experiment and analysis. // Proceedings of National Seminar on Aerospace Structures (NASAS). Bangalore, India. 2002. pp. 467–473.

- Rao A.R., Sinha J.K., Moorthy R.I.K. Vibration problems in vertical pumps—need for integrated approach in design and testing // Shock Vib. Digest, Vol. 29, No. 2, 1997. pp. 8–15.

- Sinha J.K. A keynote lecture: significance of vibration diagnosis of rotating machines during commissioning: few case studies 2003b. pp. ational Symposium on Rotor Dynamics, IIT, Guwahati, India, December 15–17.

- Hydraulic Institute. Hydraulic Institute Standard for Centrifugal, Rotary and Reciprocating Pumps,14th edition. 1983.

- Balla C.B.N.S., Sinha J.K., Rao A.R. Importance of proper installation for satisfactory operation of rotating machines // Adv. Vib. Eng., Vol. 4, No. 2, 2005. pp. 137–142.

- Sinha J.K., Sinha S.K., Moorthy R.I.K. Diagnosis of the bearing failure in a Pilger mill // Shock Vib. Digest, Vol. 28, No. 2, 1996. pp. 11–14.

- Sinha J.K. Significance of vibration diagnosis of rotating machines during installation and commissioning: a summary of few cases // Noise Vib. Worldwide, Vol. 37, No. 5, 2006. pp. 17–27.

- Moorthy R.I.K., Sinha J.K., Rao A.R., Kakodkar A. Diagnostics of direct CT–PT contact of coolant channels of PHWRs // Nucl. Eng. Des., No. 155, 1995. pp. 591–596.

- Balla C.B.N.S., Meher K.K., Sinha S.K., Sinha J.K., Rao A.R. Vibration Diagnostics for Aging Management of Coolant Channels in PHWRs // Proceedings of the National Conference on Ageing Management of Structures, Systems and Components (NCAM-2004). Mumbai (Bombay), India, December 15–17, 2004. 2004. P. Paper No. B03.

- Moorthy R.I.K., Rao A.R., Sinha J.K., Mahajan S.C., Kakodkar A. Development studies for degradation diagnostics of PHWRs // IAEA Technical Committee Meeting on Utilization of Condition Monitoring and Degradation Diagnostic System to Improve Nuclear Safety. Vienna, Austria, October 1991. 1991a.

- Ewins D.J. Modal Testing—Theory, Practice and Application. 2nd ed. UK: Research Studies Press, 2000.

- McHargue P.L., Richardson M.H. Operating deflection shapes from time versus frequency domain measurements // 11Th IMAC. Kissimme, FL. 1993.

- Richardson M.H. Is it a mode shape, or an operating deflection shape // Sound & Vibration Magazine, No. 30th Anniversary issue, 1997.

- Schwarz B.J., Richardson M.H. Introduction to Operating Deflection Shapes // CSI Reliability Week. Orlando, FL. 1999.

- Sinha J.K., Rao A.R. Vibration diagnosis of failure of mechanical coupling between motor and pump rotors // Int. J. Acoust. Vib., Vol. 10, No. 2, 2005. pp. 89–92.

- Sinha J.K., Rao A.R. Vibration based diagnosis of a centrifugal pump // Struct. Health Monit., Vol. 5, No. 4, 2006. pp. 325–332.

- Sinha J.K., Balla C.B.N.S. Vibration-based diagnosis for ageing management of rotating machinery: a summary of cases // Insight, Vol. 8, No. 48, 2006. pp. 481–485