Метод определения частоты установочного резонанса пьезоэлектрического вибропреобразователя

Авторы статьи: Ю.А. Кувыкин (ФГБУ «ГНМЦ» Минобороны России), И.Н. Соколов (предприятие «Висом»)

В настоящее время широкое распространение получили установки автоматизированной поверки вибропреобразователей. Применение таких установок обеспечивает точность измерений, позволяет избежать негативного влияния «человеческого фактора» и сократить время поверки.

Подавляющая часть современных автоматизированных установок поверки и калибровки вибропреобразователей, которые эксплуатируются в нашей стране, зарубежного производства. Наряду с высокой стоимостью они имеют еще один существенный недостаток: не могут обеспечить определение всех характеристик вибропреобразователей в процессе их поверки в соответствии с действующей нормативно-технической документацией. Основной из таких характеристик является частота установочного резонанса, а основополагающим документом в данной области является ГОСТ Р 8.669-2009 [1].

В свою очередь, отечественные системы серийного производства также не позволяют определять частоту установочного большинства пьезоэлектрических вибропреобразователей.

В связи с этим сотрудники компании «ВИСОМ» совместно со специалистами ФГБУ «ГНМЦ» Минобороны России провели исследования методов определения частоты установочного резонанса пьезоэлектрических вибропреобразователей и разработали установку с применением механического удара стального шарика для последующей реализации в новой измерительной вибрационной установке ВС-421.

В ГОСТ Р 8.669-2009 описано три основных метода поиска резонанса:

- с применением поверочной виброустановки;

- с применением пьезоэлектрического вибратора;

- с применением механического удара стального шарика.

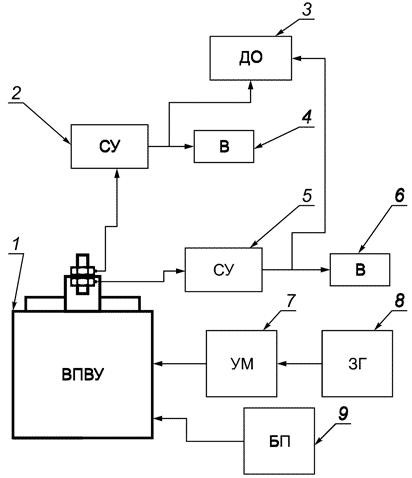

Для первого случая схема поверочной вибрационной установки приведена на рисунке 1:

- вибростенд поверочной виброустановки;

- согласующий усилитель;

- двухлучевой осциллограф;

- вольтметр;

- согласующий усилитель встроенного виброметра;

- измерительный прибор встроенного виброметра;

- усилитель мощности;

- задающий генератор;

- блок подмагничивания.

Рисунок 1. Определение установочного резонанса акселерометра с помощью вибрационной установки

Процедура обнаружения резонанса требует поддержания ускорения со значением не менее 5 м/с2 и плавного изменения частоты (с дискретностью не более 100 Гц), начиная со значения, которое в 10 раз ниже предполагаемой частоты резонанса, до возникновения резонанса. При этом частотой резонанса считается значение, при котором напряжение, приходящее с вибропреобразователя, максимальное, а сдвиг фаз между сигналом с выходов эталонного и поверяемого вибропреобразователей приблизительно равен 90°.

Большинство современных вибропреобразователей имеют частоту резонанса выше 20 кГц, а некоторые и до 90 кГц, например, наиболее распространенный вибропреобразователь АР2037 имеет частоту установочного резонанса более 45 кГц [2]. При этом максимальная рабочая частота высокочастотных стендов серийно выпускаемых виброустановок не превышает 20 кГц.

Таким образом, рассмотренный способ реализуем только в тех случаях, когда частота установочного резонанса вибропреобразователя ниже верхнего значения диапазона рабочих частот применяемой виброустановки в 1,2 раза [1].

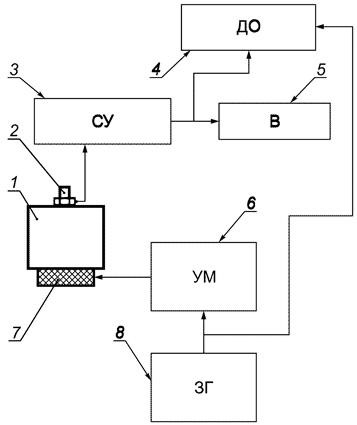

Во втором случае частота установочного резонанса определяется с помощью пьезоэлектрического вибратора. Схема установки приведена на рисунке 2:

- основание;

- поверяемый вибропреобразователь;

- согласующий усилитель;

- двухлучевой осциллограф;

- вольтметр;

- усилитель мощности;

- пьезоэлектрический вибратор;

- задающий генератор.

Рисунок 2. Схема поверочной установки в случае использования пьезоэлектрического возбудителя

Пьезоэлектрический вибратор возбуждается напряжением переменного тока генератора с плавным изменением частоты (с дискретностью не более 100 Гц), начиная со значения, которое в 10 раз ниже предполагаемой частоты резонанса, до возникновения резонанса. При этом частотой резонанса считается значение, при котором значение напряжения, приходящего с вибропреобразователя, максимальное, а сдвиг фаз между сигналами генератора и поверяемого вибропреобразователя приблизительно равен 90°.

Этот способ лишен основного недостатка предыдущего, а именно физических ограничений стенда, однако требует изготовления высокочастотного пьезоэлектрического возбудителя ввиду отсутствия его в продаже.

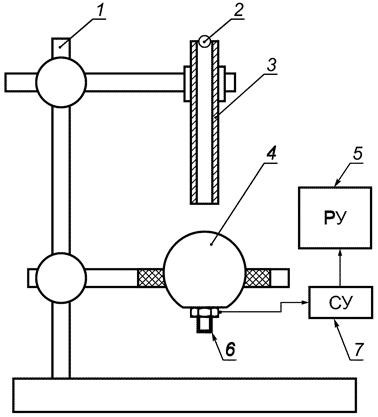

В третьем случае используется установка типа «падающий шар», приведенная на рисунке 3:

- кронштейн;

- падающий шар;

- направляющая трубка;

- рабочее тело;

- регистрирующее устройство;

- поверяемый вибропреобразователь;

- согласующий усилитель.

Для определения резонанса на рабочее тело с закреплённым акселерометром сбрасывают шарик, и проводится спектральный анализ сигнала с вибропреобразователя. Частотой установочного резонанса вибропреобразователя считается значение, на котором фиксируется максимальная спектральная плотность мощности сигнала, а фаза приближается к 90°.

Рисунок 3. Установка для определения установочного резонанса вибропреобразователей ударным методом

Рассматриваемый вариант определения резонанса вибропреобразователя является наиболее дешевым и легко реализуемым с точки зрения изготовления механических частей установки, поэтому он и был выбран для практической реализации.

Реализованная установка включает в себя:

- систему управления вибрационными испытаниями и регистрации сигналов ВС-407, которая имеет частоту дискретизации до 256 кГц и, соответственно, позволяет обнаруживать резонансы с частотой до 100 кГц;

- программное обеспечение VisAnalyser, предназначенное для записи и анализа сигналов с ВС-407;

- набор рабочих тел из стали с диаметрами от 22 до 75 мм с высверленным отверстием под резьбу М5 для крепления датчиков.

- шарики диаметром 6 мм;

- приспособление с кронштейном и трубками.

- Внешний вид приспособления с рабочим телом диаметром 75 мм для реализации механического удара шарика приведен на рисунке 4.

Рисунок 4 Приспособление для реализации механического удара шариком с рабочим телом диаметром 75 мм

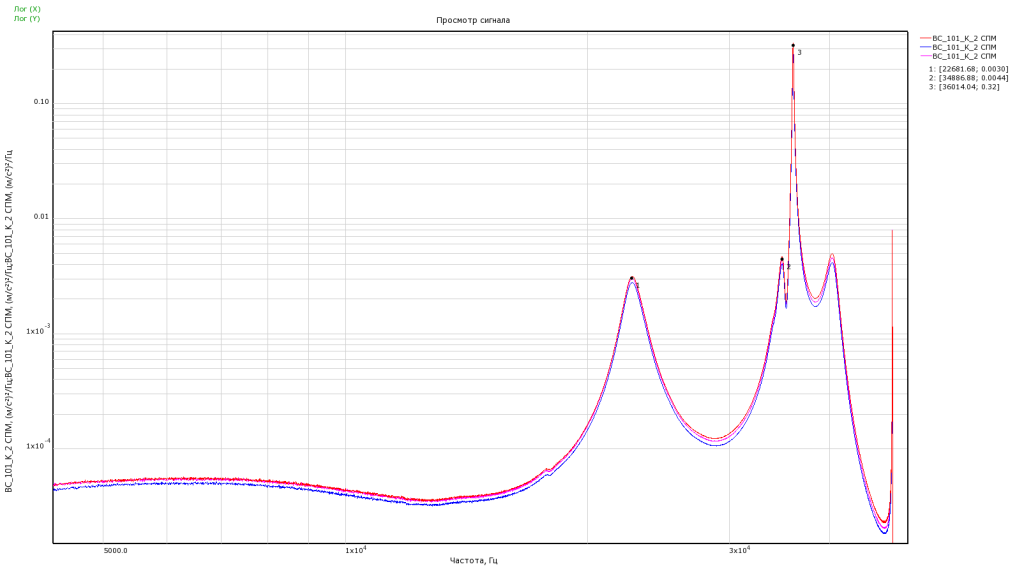

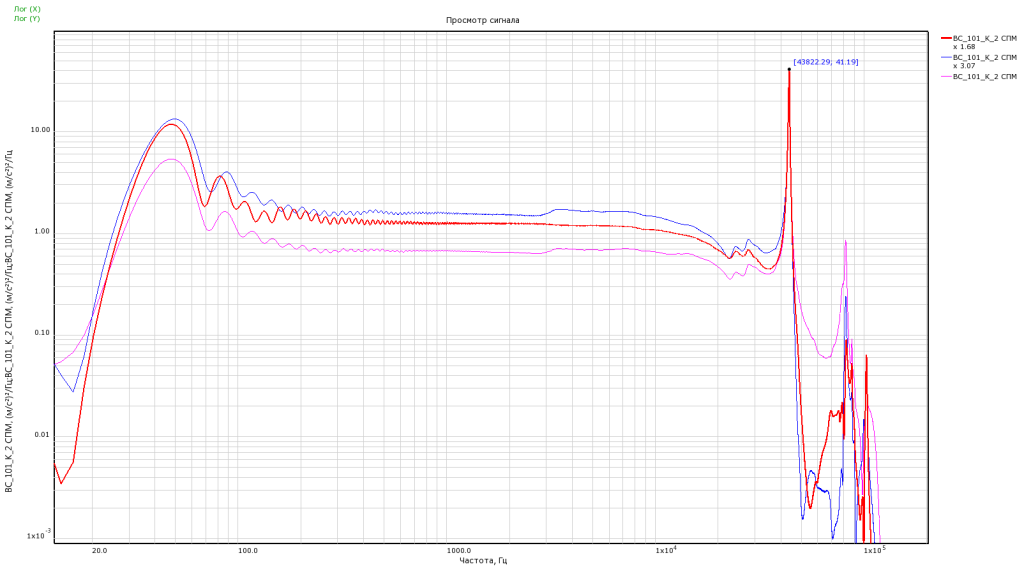

Для опробования установки были выбраны два датчика: АР2037-10 и 608A11, имеющие заявленные частоты резонансов 45 и 22 кГц соответственно. Первыми были проведены измерения с датчиком 608A11. Поиск резонанса производился с помощью рабочего тела диаметром 75 мм. Резонанс акселерометра 608A11 был найден достаточно точно и совпал с указанным в документации. Измеренное значение установочного резонанса составило 22681 Гц. Спектры трех бросков шарика приведены на рисунке 5 (рабочее тело диаметром 75 мм и массой 1700 гр., шарик диаметром 6 мм, высота падения — 7 см).

На спектре плотности мощности сигнала с акселерометра явно видны три всплеска:

- 22681 Гц — частота первого резонанса;

- 34886 Гц — частота второго резонанса;

- 36014 Гц — частота третьего резонанса.

В соответствии с [1] первый резонанс считается установочным, его значение совпадает со значением, приведенным в описании типа на данный акселерометр.

Рисунок 5. Спектры сигналов с акселерометра 608A11 при трех последовательных ударах шариком

В соответствии с пунктом В.1.1.2 приложения В ГОСТ Р 8.669-2009 максимальная частота резонанса, определяемая с помощью рабочего тела должна, быть в 1,2 раза меньше резонанса рабочего тела.

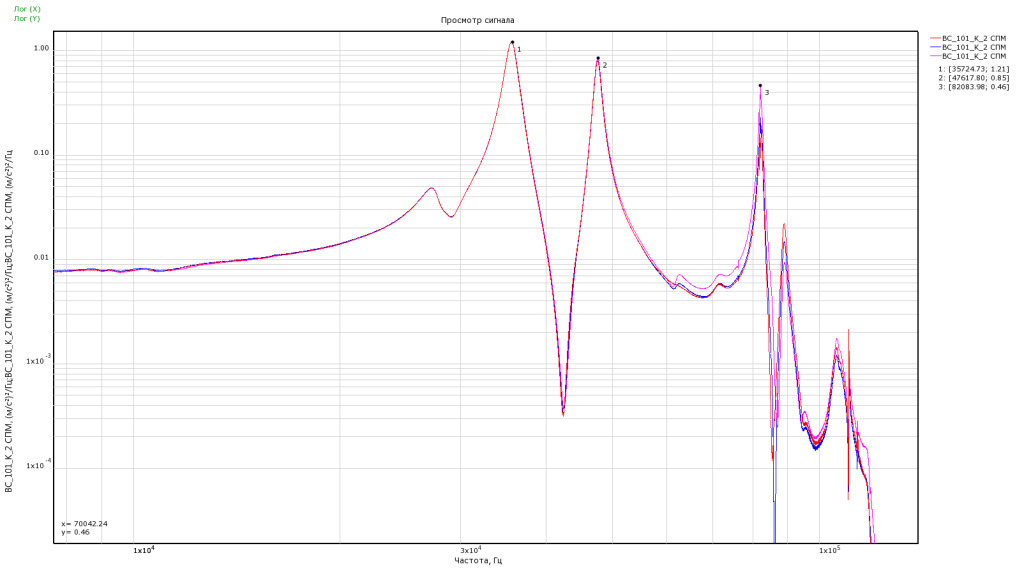

Резонанс рабочего тела рассчитывается по формуле (1):

где:

- D — диаметр рабочего тела, м;

- Fmax — максимальная частота определяемого резонанса, Гц.

- μ — модуль сдвига материала рабочего тела, Н/м2 (для стали μ= 8,2*1010);

- ρ — плотность материала рабочего тела кг/м3 (для стали ρ=7,8*103).

Расчетное значение частоты резонанса рабочего тела диаметром 75 мм составляет 36314 Гц.

На рисунке 5 явно виден резонанс с частотой 36014 Гц, отличие от расчетного значения менее чем на 1%, таким образом, частота второго резонанса является частотой резонанса рабочего тела.

Частотой третьего резонанса со значением 34886 Гц предположительно является резонанс крепления (системы шпилька — внутренняя резьба рабочего тела).

На следующем этапе исследований определялся резонанс вибропреобразователя АР2037-10. Было проведено три опыта с применением следующих рабочих тел:

- рабочее тело диаметром 45 мм и массой 370 гр. (расчетная частота резонанса тела — 60523 Гц);

- рабочее тело диаметром 37 мм и массой 204 гр. (расчетная частота резонанса тела — 73610 Гц);

- рабочее тело диаметром 32 мм и массой 131 гр., расчетная частота резонанса тела — 85111 Гц).

Крутящий момент затяжки резьбового соединения крепления вибропреобразователя — 2 Нм. Результаты испытаний приведены на рисунках 6, 7 и 8.

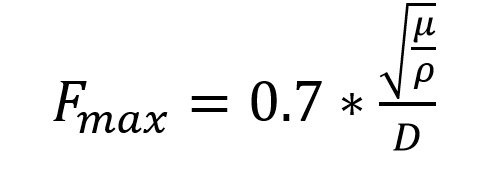

Рисунок 6 — Спектры сигналов с вибропреобразователя АР2037-10 при трех последовательных ударах шариком (рабочее тело диаметром 45 мм, высота падения — 7 см)

На рисунке 6 видны три резонанса, полученные при использовании рабочего тела диаметром 45 мм:

- 34307 Гц — предположительно частота резонанса крепления;

- 46498 Гц — предположительно частота установочного резонанса датчика;

- 61969 Гц — предположительно частота резонанса рабочего тела.

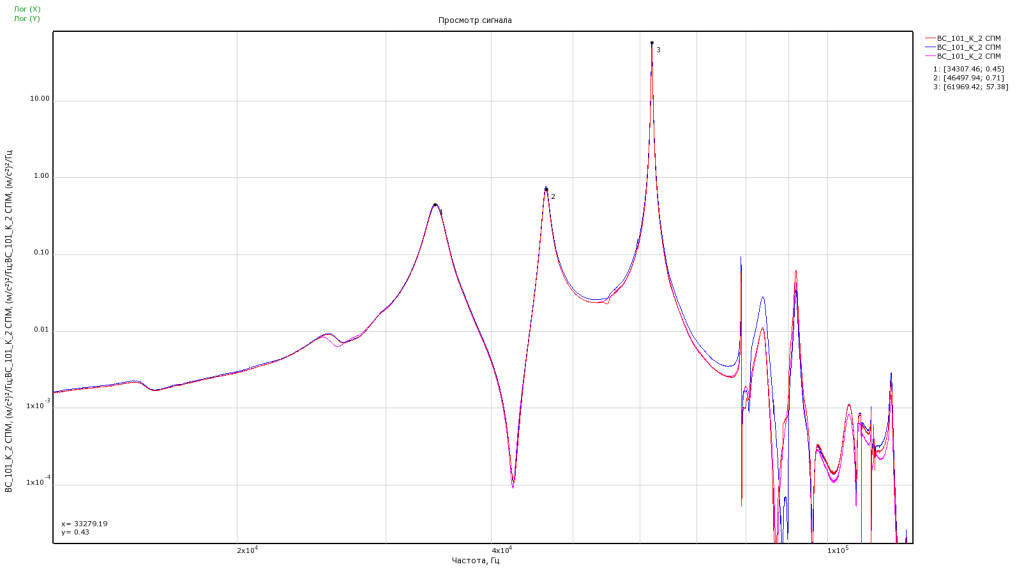

Рисунок 7. Спектры сигналов с вибропреобразователя АР2037-10 при трех последовательных ударах шариком (рабочее тело диаметром 37 мм, высота падения — 7 см)

На рисунке 7 видны три резонанса:

- 37400 Гц — предположительно частота резонанса крепления;

- 49127 Гц — предположительно частота установочного резонанса датчика, смещенная предположительно в результате суперпозиции резонансов крепления и датчика, на 4 кГц;

- 75050 Гц — предположительно частота резонанса рабочего тела.

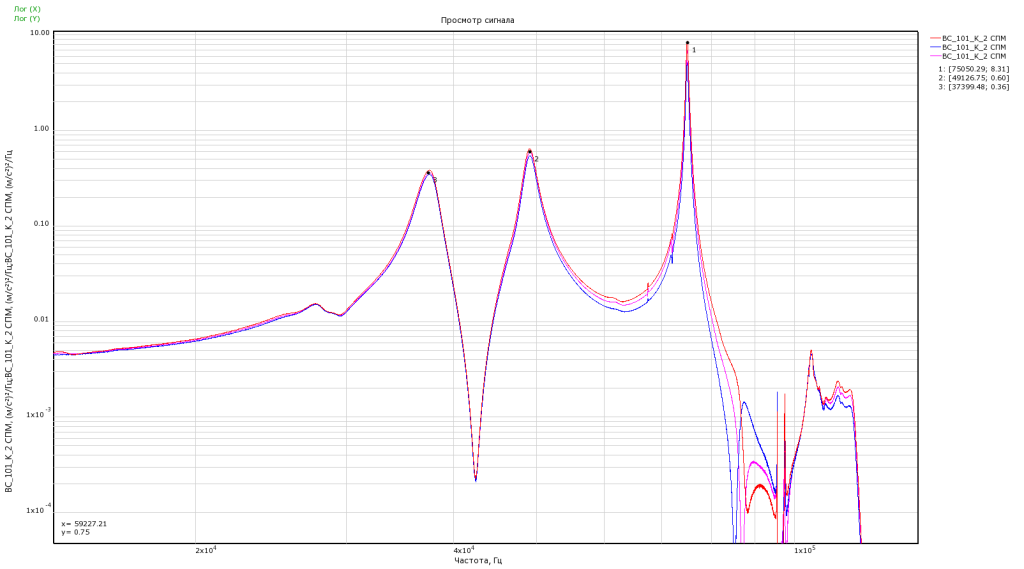

Рисунок 8. Спектры сигналов с вибропреобразователя АР2037-10 при трех последовательных ударах шариком (рабочее тело диаметром 32 мм, высота падения — 7 мм)

На рисунке 8 видны три резонанса:

- 35725 Гц — предположительно частота резонанса крепления;

- 47617 Гц — предположительно частота установочного резонанса датчика, смещенная предположительно в результате суперпозиции резонансов крепления и датчика, на 2 кГц;

- 82083 Гц — предположительно частота резонанса рабочего тела.

Для того, чтобы доказать это, был проведен дополнительный эксперимент с бросанием шариков на датчик без рабочего тела. Датчик был расположен на поролоновой прокладке.

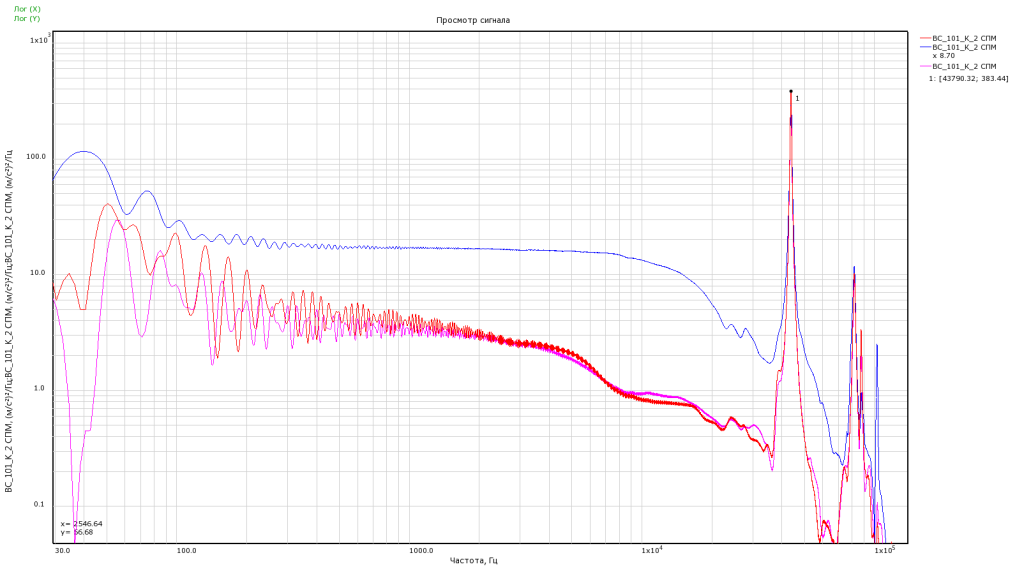

Было проведено два опыта — с ударом шарика с высоты 7 мм и 20 мм. Спектры ударов приведены на рисунках 9 и 10.

Рисунок 9. Спектры сигналов с вибропреобразователя АР2037-10 при трех последовательных ударах шариком без рабочего тела с высоты падения — 7 мм

Рисунок 10. Спектры сигналов с вибропреобразователя АР2037-10 при трех последовательных ударах шариком без рабочего тела с высоты падения — 20 мм

Для данных опытов спектры имеют один явный резонанс — на частотах 43790 и 43832 Гц — т.е. это собственный резонанс датчика при отсутствии резонансов резьбового крепления и рабочего тела. Этот резонанс совпадает с значением установочного резонанса вибропреобразователя, которое специфицирует производитель с ошибкой в 1200 Гц. Ошибка возникает, скорее всего, из-за того, что датчик распложен не строго перпендикулярно направлению падения шарика.

Исходя из проведенных опытов, был сделан вывод, что резонанс с частотой 34 — 35 кГц свойственен резьбовому креплению вибропреобразователя к рабочему телу.

Выводы

По результатам проведенных исследований необходимо сделать следующие выводы:

- Разработанная установка позволяет определять частоту установочного резонанса вибропреобразователей в диапазоне до 34 кГц в соответствии с ГОСТ Р 8.669-2009.

- При определении частоты установочного резонанса вибропреобразователей более 34 кГц необходимо учитывать не только резонанс рабочего тела, как это регламентировано [1], но и резонанс резьбового крепления вибропреобразователя к рабочему телу.

Литература

- ГОСТ Р 8.669-2009 ГСИ. Виброметры с пьезоэлектрическими, индукционными и вихретоковыми вибропреобразователями. Методика поверки.

- Описание типа 35902-08.

- Product Data DeltaTron® Range [Электронный ресурс] // Brüel & Kjær : [сайт]. URL: https://www.bksv.com/media/doc/bp1288.pdf (дата обращения: 07.08.2018).

- Model 352C33 Platinum Stock Products; High sensitivity, ceramic shear ICP® accel., Installation and Operating Manual.

- Каталог Глобалтест (http://globaltest.ru/Katalog-produkcii-OOO-GlobalTest.pdf). 2018. 18-19 pp.

- BS 6955-22: Calibration of vibration and shock pick-ups — Part 22: Acceleration resonance testing — General methods.

Заказать систему поверки ВС-421 или процедуру поверки вы можете в отделе продаж «Висом». Остались вопросы? Звоните и пишите: +7 (4812) 777-001, contact@visom.ru.